Der globale Aufstieg der Padelplatz-Fabrik und ihre Rolle in der Sportinfrastruktur

Wie die Padelplatz-Fabrik zum Eckpfeiler der modernen Sportentwicklung wurde

Die Herstellung von Padelplätzen hat sich gemeinsam mit dem Sport selbst rasant entwickelt, der laut dem Bericht von The Upside Sports vom letzten Jahr explosionsartig auf rund 25 Millionen aktive Spieler in über 90 Ländern angewachsen ist. Produktionsstätten für Padelplätze sind heute unverzichtbare Bestandteile der Sportinfrastruktur geworden, auf die Städteplaner und Geschäftsleute gleichermaßen großen Wert legen. Der Grund dafür ist der deutlich geringere Platzbedarf im Vergleich zu herkömmlichen Tennisplätzen. Ein modularer Padelplatz benötigt tatsächlich etwa 40 Prozent weniger Fläche. Dies ist besonders vorteilhaft in Regionen, in denen Grundstücke teuer oder knapp sind. Man sieht diese Entwicklung heute überall – ob in luxuriösen Anlagen in Dubai oder einfachen Konstruktionen in öffentlichen Parks Stockholms. Padel trägt dazu bei, Zugangsschranken im Rücksportsport abzubauen, etwas, das früher kaum möglich war.

Globale Nachfrage treibt Innovationen im Padelplatz-Bau-Prozess voran

Rekordwerte bei der Platzinstallation – über 40.000 globale Plätze mit einem jährlichen Wachstum von 26 % – haben Hersteller gezwungen, ihre Produktionsabläufe neu zu gestalten. Führende Fabriken setzen nun ein:

- Modulare Designs : Vorgefertigte Komponenten reduzieren die Montagezeit vor Ort um 60 %

- Klimaangepasste Materialien : Beschichtungen, die Temperaturschwankungen von -30 °C bis 50 °C standhalten

- Künstlich-intelligenzgestützte Qualitätskontrolle : Computersichtsysteme, die mehr als 200 Schweißstellen pro Platzrahmen überprüfen

Die Steigerung um 116 % beim Ausbau der Plätze im Vereinigten Königreich (2022–2023) zeigt, wie regionale Nachfragespitzen Innovationen in der Fertigung beschleunigen, insbesondere bei wetterfesten Platzkonstruktionen für den nördlichen europäischen Markt.

Hinter den Kulissen des Padelplatz-Bau-Prozesses: Design, Automatisierung und Qualitätskontrolle

Entwurf und CAD-Modellierung in der Padelplatz-Fabrik

Der Produktionsprozess beginnt mit Designbesprechungen, bei denen Ingenieure eng mit Architekten und Experten zusammenarbeiten, die Sport bis ins Detail verstehen. Mit fortschrittlichen Computermodellierungstools erstellen sie detaillierte 3D-Darstellungen, die zeigen, wie der Ball durch die Luft fliegt, wo Spieler sich auf dem Spielfeld bewegen und an welchen Stellen verschiedene Materialien erste Abnutzungserscheinungen zeigen könnten. Diese virtuellen Modelle ermöglichen es den Teams, Anpassungen an der Spielfeldgröße vorzunehmen, den Winkel der Glaswände zu verändern oder tiefer in die Anforderungen an das Fundament einzusteigen, und das alles, ohne ein einziges Stück tatsächliches Baumaterial anzufassen. Dieser Ansatz reduziert den Ressourcenverbrauch und stellt sicher, dass am Ende alles genau so funktioniert, wie geplant, sobald der Bau beginnt.

Präzisionszuschnitt und Rahmung: Die Rolle der Automatisierung im Fertigungsprozess von Padelplätzen

CNC-Maschinen, die von CAD-Modellen gesteuert werden, schneiden Stahlrahmenbauteile mit einer Genauigkeit von ±1,5 mm – entscheidend für eine nahtlose Montage der Anlage. Roboter schweißen vorgefertigte Wandabschnitte unter Verwendung technischer Verfahren des Automobilbaus, während automatische Oberflächen schleifmaschinen die Betonfundamente auf eine Abweichung von maximal 0,2° ausrichten und somit manuelle Fehler eliminieren, die früher häufig Verzögerungen verursachten.

Qualitätskontrollpunkte während der Produktion

Neun Inspektionsstufen prüfen:

- Zugfestigkeit des Materials (geprüft bis 750 N/mm²)

- Transparenz der Glaswände (Lichtdurchlässigkeit ≥92%)

- Integrität der Schweißnähte (Ultraschall-geprüft)

Externe Prüfer bestätigen die Einhaltung der FIP-Standards (International Padel Federation) an drei Meilensteinen der Produktion, bevor Lieferungen freigegeben werden, um sicherzustellen, dass alle strukturellen und Sicherheitsvorgaben erfüllt sind.

Zeitrahmen von der Bestellung bis zur Fertigstellung einer Standard-Padelanlage

Die durchschnittliche Zeit, die benötigt wird, um einen standardgroßen Platz mit etwa 10 Metern mal 20 Metern zu bauen, beträgt grob geschätzt zwischen 28 und 35 Tagen, sobald das Design genehmigt wurde, bis er verpackt und versendet werden kann. Wenn Kunden besondere Farben oder abweichende Maße wünschen, kann sich der Zeitplan um etwa eine weitere Woche verzögern. Heutzutage verlassen sich die meisten Hersteller auf automatisierte Planungssoftware, die verfolgt, wann Materialien auf der Fabrik eingehen. Stahlschrott kommt beispielsweise in der Regel innerhalb von drei Tagen nach der Bestellung an. Eine solche Koordination reduziert Wartezeiten erheblich. Laut Daten aus dem jüngsten Bericht der Internationalen Padel-Föderation aus dem Jahr 2023 sparen Fabriken, die solche Systeme nutzen, etwa 40 Prozent gegenüber traditionellen Produktionsplänen, bei denen alles manuell organisiert werden musste.

Kernmaterialien im Padelplatzbau: Langlebigkeit, Leistungsfähigkeit und Nachhaltigkeit

Kunstrasen-Beläge: Technologie und Wartung beim Bau von Padelplätzen

Heutzutage setzen Fabriken auf Kunstrasen, hergestellt aus UV-stabilisierten Polyethylenfasern, da dieser eine gute Balance zwischen gleichmäßigem Ballabsprung (ca. 6 bis 8 cm Florhöhe) und ausreichender Bodenhaftung für die Spieler bietet. Auch die Trägersysteme haben sich stark weiterentwickelt und verfügen nun über zahlreiche kleine Löcher, die eine äußerst schnelle Wasserdrainage ermöglichen – laut einigen Tests über 200 Liter pro Quadratmeter pro Stunde. Eine weitere wesentliche Verbesserung stellen antimikrobielle Beschichtungen dar, die die Reinigungskosten im Vergleich zu älteren Kunstrasensorten um etwa 30 Prozent senken, wie im letzten Sportbelag-Technikbericht festgestellt wurde. Regelmäßige Pflege bleibt dennoch wichtig – monatliches Bürsten sowie jährliches Nachfüllen von Sand halten die Fasern ordnungsgemäß ausgerichtet und gewährleisten weiterhin gute Schockabsorptionseigenschaften für die Athleten.

Verstärkte Betonfundamente und ihre langfristige Stabilität

Stahlabgedichtete Betonplatten (25–30 cm Stärke) bilden die Basis, wobei schwingungsverdichtete Gesteinsaggregate eine Oberflächenabweichung von <2 mm/m² sicherstellen. Während des Gießens eingebaute Feuchtigkeitssensoren erkennen Aushärteanomalien, was selbst bei Frost-Tauchzyklen zu einer Lebensdauer von über 50 Jahren beiträgt. Eine Ingenieurstudie aus 2023 zeigte, dass diese Fundamente dynamische Lasten von 8,5 kN/m² ohne Setzungen standhalten – unerlässlich für Einrichtungen mit hohem Verkehrsaufkommen.

Einscheiben-Sicherheitsglaswände und Standsicherheitsstandards

Einscheiben-Sicherheitsglasscheiben (10–12 mm Stärke) durchlaufen eine Wärmebehandlung bei 650 °C, gefolgt von einer schnellen Abkühlung, wodurch die Schlagfestigkeit im Vergleich zu Standardglas um 400 % gesteigert wird. Jede Charge wird gemäß den Sicherheitsstandards EN 12600 getestet, um sicherzustellen, dass 150 g schwere Bälle mit einer Geschwindigkeit von 120 km/h abgefangen werden. Laminierte Kantenverklebung verhindert das Fortschreiten von Mikrorissen, selbst nach über 10.000 simulierten Ballaufschlägen.

Metallgitterzäune und wetterbeständige Beschichtungen

Verzinktes Stahlgitter (3–4 mm Drauchdurchmesser) erhält eine Dreifach-Pulverbeschichtung (Epoxid-Grundierung, Polyester-Zwischenbeschichtung, Polyurethan-Deckschicht) und bietet eine Korrosionsbeständigkeit, die 25 Jahren Küstenexposition in Salzsprühnebel-Tests entspricht. Modulare Klemmsysteme ermöglichen Spannungsanpassungen und halten Toleranzen von <5 mm Plattenabstand über Temperaturschwankungen von -30 °C bis 50 °C aufrecht.

Nachhaltigkeitsaspekte bei der Materialauswahl

Siebzig Prozent der führenden Padelplatz-Fabriken verwenden heute recycelten Stahl in strukturellen Komponenten, während Kunstrasen 35–40 % Kunststoffe aus Post-Consumer-Abfällen enthält. CO₂-Bilanz-Analysen zeigen, dass moderne Produktionsverfahren den Embodied Energy-Wert um 22 % gegenüber dem Basiswert von 2018 reduzieren, wobei Anlagen mit ISO 14001-Zertifizierung durch präzise Schneidalgorithmen eine Materialausnutzung von 90 % erreichen.

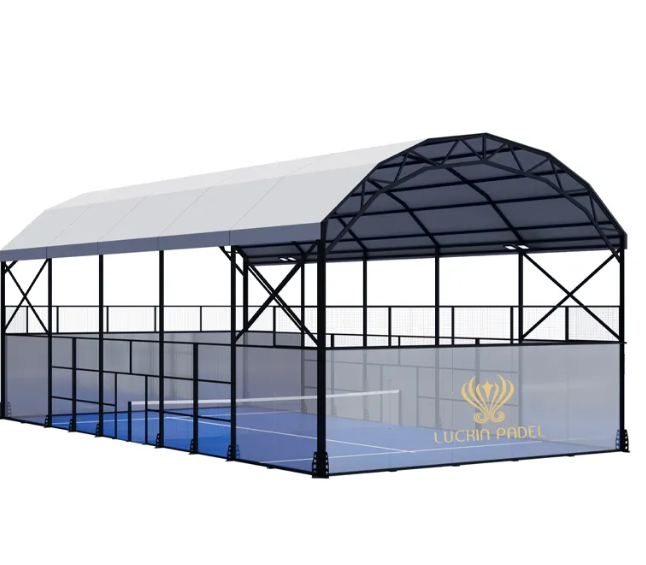

Modulare und vorgefertigte Padelplatz-Designs: Schnelle und skalierbare Installation

Vorteile modularer Padelplatz-Designs in städtischen und abgelegenen Lagen

Modulare Designs helfen wirklich dabei, die lästigen Platzprobleme in überfüllten Städten und die schwierigen Logistikaufgaben in ländlichen Gegenden zu lösen. Sie funktionieren, weil alles in Fabriken mit Standardteilen hergestellt wird. Nehmen wir beispielsweise städtische Sportzentren. Diese Orte leiden oft unter beengten Platzverhältnissen. Doch mit modularen Anlagen können sie deutlich mehr auf ihr Gelände unterbringen. Allein bei einigen Dachinstallationen spielen jede Woche über 150 Spieler mit. Und auf abgelegenen Gebieten? Modulare Sportplätze lassen sich sogar problemlos zusammenbauen, wenn kein ebenes Gelände zur Verfügung steht. Wir haben bereits Anlagen auf schwimmenden Stegen gesehen, die normalerweise den Bau komplett verhindern würden. Die Hersteller, mit denen wir sprechen, erwähnen noch etwas Interessantes. Ihre Transportkosten sinken im Vergleich zu herkömmlichen Bauweisen um rund 40 Prozent. Warum? Weil sich diese vorgefertigten Bauteile beim Versand viel besser verpacken lassen.

Wie vorgefertigte Padelplatz-Designs die Installationszeit um bis zu 60 Prozent reduzieren

Die Fabrikproduktion von vorgeprüften Modulen eliminiert vor Ort Schweiß-, Lackier- und Aushärtungsarbeiten. Automatische Ausrichtsysteme ermöglichen es Teams, einen kompletten Court in 3 Tagen statt in 8 Tagen zu installieren – eine Reduktion um 63 %, bestätigt durch die Baustatistikanalyse 2024. Elektrische Leitungen und Abflusskanäle werden bereits vorintegriert geliefert, während modulare Innovationen wie ineinander greifende Glaspaneele Wetterbedingte Verzögerungen verhindern.

Fallstudie: Installation eines vorgefertigten Courts innerhalb von 72 Stunden

Ein Strandresort baute während der Hochsaison einen wettbewerbsfähigen Padel-Court mithilfe von Vorfertigungsmethoden:

- Tag 1: Lasergerade Fundamentplatten und zusammengebautes Stahlgerüst

- Tag 2: Installation der gehärteten Glaswände mit automatischer Kranplatzierung

-

Tag 3: Oberflächenveredelung und Kalibrierung der IoT-Sensoren

Das 92.000 USD teure Projekt erzielte innerhalb des ersten Monats Buchungen im Wert von 18.000 USD und erreichte somit eine um 79 % schnellere Kapitalrendite als herkömmliche Bauweisen.

Anpassungsmöglichkeiten innerhalb modularer Systeme

Führende Hersteller bieten:

- Variationen der Oberflächen: Stoßabsorbierender Acrylbelag vs. turniergeeigneter Kunstrasen

- Beleuchtungskonfigurationen: 300–800-Lux-LED-Anordnungen mit Bewegungssensoren

-

Markenintegration: Gedruckte Spielfeldlinien und Sponsorenfelder

Diese Flexibilität unterstützt 93 % der Kunden, die multifunktionale Anlagen für Veranstaltungen, Training und Freizeitspiel benötigen.

Innovation und Qualitätssicherung in Chinas Padelplatz-Fabriken

Integration von IoT-Sensoren für die Echtzeit-Strukturüberwachung

Top-Fertigungsanlagen bauen heute bereits während der Errichtung IoT-Sensoren direkt in Sportplatzkonstruktionen ein, damit diese Einrichtungen kontinuierlich strukturelle Belastungen und Umwelteinflüsse überwachen können. Die Sensorsysteme erfassen tatsächlich diese minimalen Veränderungen in den Glaspaneelen und prüfen, wie stabil die Fundamente im Laufe der Zeit bleiben, wobei sämtliche Informationen an Wartungssoftware gesendet werden, die Probleme vorhersagt, bevor sie auftreten. Laut einer vorletzten Jahr im Global Sports Infrastructure Journal veröffentlichten Studie verzeichneten Stadien und Arenen mit diesen intelligenten Sportplatzsystemen etwa ein Drittel weniger gemeldeter struktureller Probleme im Vergleich zu älteren Gebäuden, die ohne diese Technologie auskommen. Das ist ziemlich beeindruckend für etwas, das die meisten Menschen gar nicht bemerken, wenn sie eine Spielfläche betreten.

Zertifizierungen durch unabhängige Prüfstellen und die Einhaltung der internationalen Standards des Padel-Verbands

Jede Produktionscharge wird gründlichen Tests gemäß den Sicherheits- und Leistungsstandards der FIP unterzogen. Die Fabriken verfügen über die ISO 9001-Zertifizierung und verwenden eine blockchainbasierte Materialverfolgung, um die Einhaltung der Lieferkette zu überprüfen. Unabhängige Audits zeigen seit 2021 eine Verbesserung der Standards einhaltung um 41 %, wobei die meisten Anlagen die Mindestanforderungen an Widerstandsfähigkeit um 15–20 % übertreffen.

Arbeitertraining und Automatisierung im Fertigungsprozess

Moderne CNC-Schneidesysteme arbeiten zusammen mit Technikern, die in der Werkstoffwissenschaft von Verbundmaterialien geschult sind, und zwar durch betriebsinterne Ausbildungsprogramme. Dieser Hybridansatz automatisiert repetitive Aufgaben, bewahrt jedoch Qualitätskontrollen auf Handwerksniveau. Hersteller berichten von einem Produktivitätszuwachs von 28 % (SportsTech Analytics 2023), ohne die für Turnierplätze erforderlichen handwerklichen Toleranzen zu beeinträchtigen.

FAQ-Bereich

Was trägt zur Beliebtheit von Padelplätzen bei?

Die Beliebtheit wird durch das globale Wachstum des Sports vorangetrieben, der weniger Platz benötigt als herkömmliche Sportanlagen, sowie durch die Zugänglichkeit, die er Spielern an verschiedenen Standorten bietet.

Wie stellen Padelplatz-Fabriken die Qualität sicher?

Die Qualität wird durch strenge Prüfungen über neun Produktionsstufen hinweg, durch Zertifizierung durch unabhängige Dritte und durch Einhaltung internationaler Standards gewährleistet.

Welche Materialien werden beim Bau von Padelplätzen verwendet?

Hauptmaterialien sind UV-stabilisierte Kunstrasen, verstärkter Beton, sicherheitsgehärtetes Glas und feuerverzinktes Stahlnetz mit witterungsbeständigen Beschichtungen.

Wie schnell kann ein Padelplatz installiert werden?

Durch vorgefertigte und modulare Padelplatz-Designs kann die Installationszeit je nach Projektumfang auf nur noch 72 Stunden reduziert werden.

Sind Padelplatz-Designs anpassbar?

Ja, modulare Systeme bieten umfangreiche Anpassungsmöglichkeiten, einschließlich Oberflächenarten, Beleuchtungskonfigurationen und Markenintegration, um unterschiedlichen Kundenbedürfnissen gerecht zu werden.

Inhaltsverzeichnis

- Der globale Aufstieg der Padelplatz-Fabrik und ihre Rolle in der Sportinfrastruktur

- Hinter den Kulissen des Padelplatz-Bau-Prozesses: Design, Automatisierung und Qualitätskontrolle

- Kernmaterialien im Padelplatzbau: Langlebigkeit, Leistungsfähigkeit und Nachhaltigkeit

- Modulare und vorgefertigte Padelplatz-Designs: Schnelle und skalierbare Installation

- Innovation und Qualitätssicherung in Chinas Padelplatz-Fabriken

- FAQ-Bereich