Einhaltung der Standards der Internationalen Padel-Föderation (FIP)

Verständnis der FIP-Richtlinien für Platzmaße und Anordnung der Ausrüstung

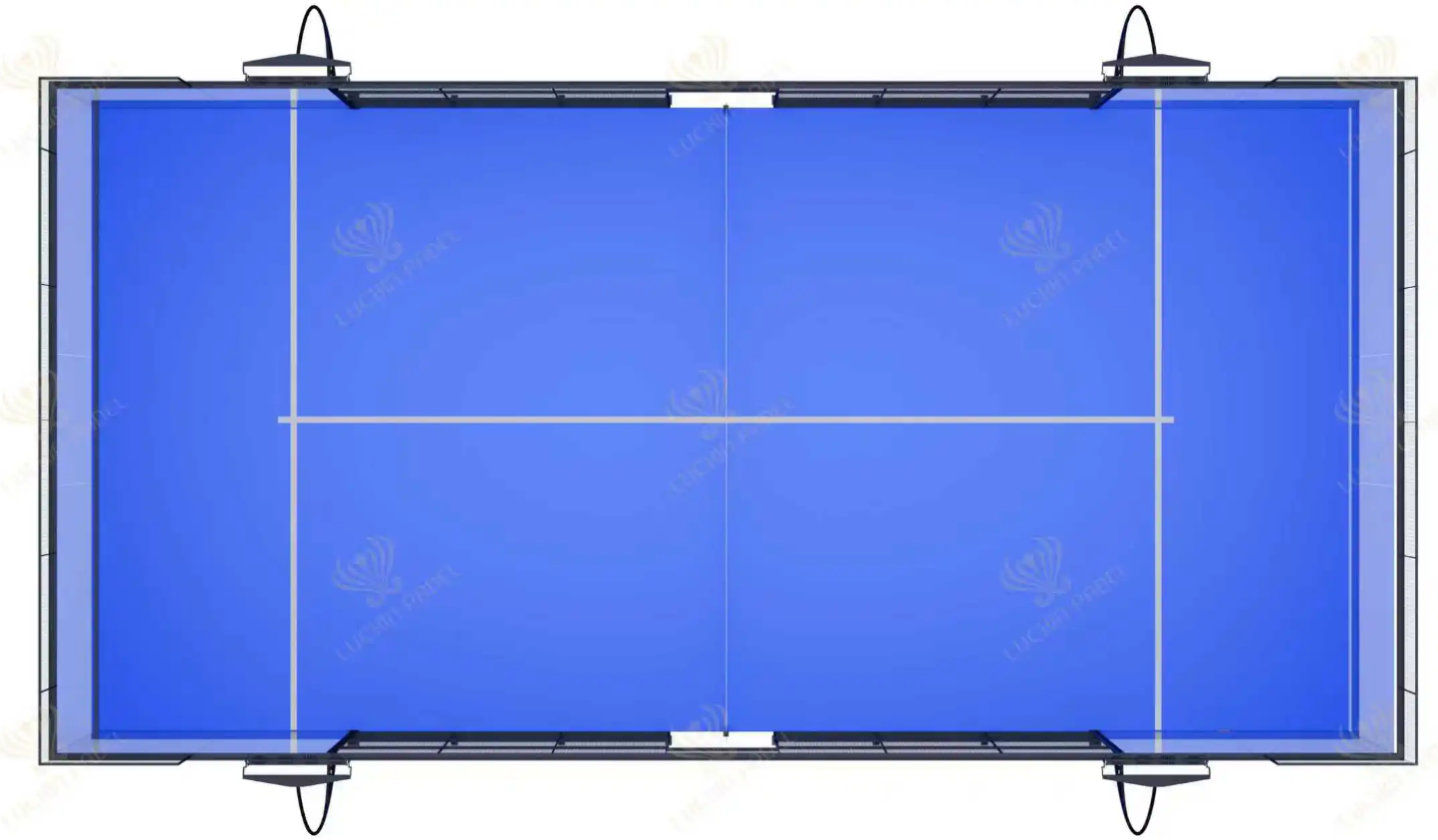

Die führenden Hersteller von Padelplätzen richten sich nach den vom FIP festgelegten Designstandards, zu denen eine Standardplatzgröße von 20 Metern mal 10 Metern mit einer Toleranz von plus oder minus 0,5 % gehört. Die Wände müssen mindestens 3 Meter hoch sein, um einen gleichmäßigen Ballabsprung und eine korrekte Spielerbewegung in allen Einrichtungen weltweit zu gewährleisten. Diese Regeln wurden offiziell im Jahr 2023 von der Internationalen Padel-Föderation eingeführt. Dabei wird alles anhand ihres technischen Handbuchs überprüft, das wichtige Maße enthält, wie beispielsweise die Netzhohe – 0,88 Meter in der Mitte und 0,92 Meter an den Pfosten. Auch die Aufschlaglinien müssen gemäß diesen Richtlinien exakt 6,95 Meter vom Netz entfernt positioniert sein. Solch präzise Messungen tragen dazu bei, faire Spielbedingungen sicherzustellen, unabhängig davon, wo auf der Welt jemand Padel spielt.

Überprüfung der Fabriklayoutpläne für Padelplätze gemäß FIP-Vorschriften

Heutzutage verlassen sich externe Prüfer bei der Überprüfung von Produktionslinien auf lasergestützte Systeme. Sie messen, inwieweit Komponenten wie gehärtete Glasscheiben und verzinkte Stahlrahmen von den Vorgaben abweichen. Produktionsstätten, die eine Maßhaltigkeitstoleranz von 0,3 % einhalten, weisen etwa 62 weniger Installationsprobleme auf als solche ohne Zertifizierung. Vor Beginn der eigentlichen Fertigung kommt zunehmend digitale Zwillingstechnologie (Digital Twin) zum Einsatz, um Dinge wie Wandwinkel und Türpositionen anhand der FIP-Sicherheitsstandards für Kollisionen nochmals zu überprüfen. Dies hilft, Fehler frühzeitig zu erkennen und verbessert insgesamt die Konstruktionsgenauigkeit deutlich.

Herstellerpflichten bei der Einhaltung globaler Qualitätsstandards

Hersteller, die ihre Produkte zertifizieren lassen möchten, müssen FIP-zugelassenes Kunstrasenmaterial mit einer Mindestschaflänge von 12 mm und einem Garn von mindestens 7500 DTEX beschaffen. Zudem müssen sie vierteljährliche ISO-9001-Audits durchführen, bei denen insbesondere die Schweißverfahren und die Korrosionsschutzmaßnahmen überprüft werden. Außerdem ist umfangreiche Dokumentation erforderlich, die belegt, dass die Maschendrahtumzäunung 200 Prüfzyklen standhält. Die meisten Profis wissen, dass dies entscheidend ist – etwa 78 % der großen Turniere verlangen vor der Genehmigung der Spielplätze Nachweise über die Einhaltung der Norm EN 14620. Und ehrlich gesagt, will niemand auf der schwarzen Liste der FIP landen. Drei fehlgeschlagene Qualitätsprüfungen in Folge bedeuten den Ausschluss von der Liste der zugelassenen Lieferanten, weshalb ernsthafte Anbieter ihre Abläufe entlang der gesamten Lieferkette besonders streng gestalten.

Materialauswahl und Haltbarkeitsprüfung in der Padelplatz-Fabrikproduktion

Qualität von verzinktem Stahl und Korrosionsbeständigkeit nach ISO- und EN-Normen

Die besten Hersteller von Padelplätzen setzen auf feuerverzinkten Stahl, der den ISO 1461:2022-Normen entspricht. Sie tragen etwa 550 Gramm Zinkbeschichtung pro Quadratmeter auf, was besonders effektiv gegen Rostbildung wirkt – ein entscheidender Vorteil für Plätze in Küstennähe oder in Gebieten mit hoher Luftfeuchtigkeit. Um die Einhaltung der EN 10346-Anforderungen zu überprüfen, unterziehen diese Unternehmen ihre Produkte strengen Salzsprühnebeltests, die etwa 1.200 Stunden andauern. Dies zeigt, dass die Korrosion unter diesen Prüfbedingungen im Alterungsprüfstand weniger als 0,5 Mikrometer pro Jahr beträgt. All dies bedeutet, dass die Konstruktionen deutlich länger als 25 Jahre halten sollten, selbst bei regelmäßigem Gebrauch in tropischen Klimazonen mit ständiger Feuchtigkeit.

Leistungsprüfung von Kunstrasen unter realen Bedingungen

Die robotergestützten Prüfstände führen jährlich etwa 10.000 simulierte Spielerbewegungen durch, allein um die entscheidenden Leistungswerte zu überprüfen. Dabei werden Aspekte wie die vertikale Durchbiegung der Oberfläche unter Belastung (bei einer Druckkraft von 20 kg sollte diese weniger als 7 mm betragen), die Verdrillfestigkeit für einen sicheren Stand zwischen 25 und 50 Newtonmetern sowie die Stoßdämpfungseigenschaften durch eine Energieabsorption im Bereich von 55 % bis 70 % untersucht. Bei Produkten für Außenrasenflächen werden zudem UV-Belastungstests gemäß den Vorgaben der Norm ISO 4892-3 durchgeführt. Nach 3.000 Stunden unter künstlicher Sonneneinstrahlung im Q-Lab-Gerät aus den Tests des vergangenen Jahres müssen die Fasern mindestens 85 % ihrer ursprünglichen Integrität behalten.

Sicherheits- und Schlagfestigkeitsprüfungen bei gehärtetem Glas

Perimeterglas durchläuft einen dreistufigen Qualitätsprozess: thermische Aushärtung bei 620 °C, gefolgt von schneller Abkühlung (EN 12150-1), Bruchstückprüfung, bei der Partikel <1 cm² und weniger als 80 pro dm² gewährleistet werden, sowie Schlagfestigkeitsprüfung mit Kugelstößen bei 70 km/h gemäß FIP Regel 4.2.5.

Erfüllung der Anforderungen für erdbebengefährdete Zonen: NTC2018 und regionale Baunormen

In Erdbebengebieten mit einer maximalen Bodenbeschleunigung von 0,35 g oder höher passen Fabriken ihre Stahlrahmenkonstruktionen an Berechnungen nach Eurocode 8 an. Die Verbindungsplatten werden mittels Finite-Elemente-Modellierung analysiert, um Sicherheitsfaktoren von über 3,0 gegen Seitenkräfte zu erreichen und damit die Erdbebennormen BCJ 2016 (Japan) und CBC 2022 (Kalifornien) zu erfüllen.

Strukturelle Sicherheitszertifizierung und Validierung durch unabhängige Dritte

EN 1090-Zertifizierung für Stahlkomponenten in Padelplatz-Rahmenkonstruktionen

Die EN 1090-Zertifizierung bedeutet, dass tragende Stahlbauteile tatsächlich den EXC2-Normen für Lasttragwerke entsprechen. Der Prozess überprüft mehrere Schlüsselbereiche, darunter die Qualität der Schweißnähte gemäß ISO 5817-B, stellt sicher, dass Schrauben innerhalb einer Toleranz von 15 % angezogen werden, und prüft die Korrosionsbeständigkeit mithilfe der Salzsprühnebel-Verfahren nach ISO 12944-2. Interessant ist, dass diese Rahmen Belastungen standhalten müssen, die etwa 72 % höher sind als die normalerweise im täglichen Betrieb auftretenden. Diese Anforderung entspricht den von CEN in Europa festgelegten Haltbarkeitsstandards, was erklärt, warum viele Bauprojekte auf dem Kontinent diese Art der Zertifizierung vorschreiben.

CE-Kennzeichnung und Gewährleistung der strukturellen Integrität

Die CE-Kennzeichnung bedeutet grundsätzlich, dass ein Produkt die Anforderungen der Bauproduktenverordnung hinsichtlich Festigkeit und struktureller Integrität erfüllt. Unabhängige Prüfstellen überprüfen mehrere kritische Aspekte, darunter Verankerungspunkte, die einem Ausziehungsdruck von mindestens 15 Kilonewton standhalten müssen. Glasträger müssen die Norm EN 12600 bestehen und Stößen von etwa 100 Joule standhalten können, während die Konstruktionen Windkräften gemäß den Richtlinien der EN 1991-1-4 standhalten sollten, die Geschwindigkeiten von bis zu 140 Kilometern pro Stunde entsprechen. Bei statischen Belastungstests werden Produkte während eines ganzen Tages einer Belastung ausgesetzt, die 150 Prozent der vorgesehenen Belastung entspricht. Während dieser Zeit darf die Durchbiegung oder Absenkung ein Fünfhundertstel der gesamten Spannweite von Ende zu Ende nicht überschreiten.

Rolle unabhängiger Prüflabore bei der Sicherheitsüberprüfung

Renommierte Labore unterziehen Gerichtskomponenten über 100.000 Belastungszyklen gemäß ISO 20957-10, was 15 Jahren intensiver Nutzung entspricht. Branchendaten aus dem Jahr 2023 zeigen, dass von Dritten validierte Gerichte 40 % länger halten als selbstzertifizierte Varianten. Hersteller, die kontinuierliche Audits durch unabhängige Stellen durchführen lassen, senken die Rate struktureller Ausfälle um 72 %, wie Berichte zur Sicherheit von Sportstätten belegen.

Qualitätssicherung während der Padelplatz-Herstellung

Einführung der ISO 9001-Standards für konsistente Produktionsleistung

ISO 9001-zertifizierte Qualitätsmanagementsysteme standardisieren die Abläufe von der Rohstoffaufnahme bis zur Endmontage. Unabhängige Audits bestätigen eine Einhaltung von 98 % der Maßtoleranzen bei Stahl- und Glasbauteilen (Quality Digest, 2023), wobei Korrekturmaßnahmen innerhalb von 24 Stunden Abweichungen beheben. Diese systematische Kontrolle reduziert Chargeninkonsistenzen um 40 % im Vergleich zu nicht zertifizierten Betrieben.

Inline-Inspektionen zur Verhinderung der Weitergabe von Fehlern

Automatisierte Sichtsysteme führen in Echtzeit Schweißinspektionen in sechs kritischen Phasen durch und erkennen Probleme wie Porosität oder falsch ausgerichtete Halterungen. Techniker überprüfen markierte Anomalien durch taktile Prüfungen und Belastungssimulationen. Einrichtungen, die diese zweischichtige Inspektionsmethode verwenden, berichten von 92 % weniger Nacharbeiten nach der Montage (Sports Surfacing Report, 2024).

Rückverfolgbarkeitssysteme für Materialien in der Hochvolumenproduktion

Heutzutage setzen Fabriken alle möglichen Technologien ein, um ihre Materialien zu überwachen. RFID-Tags helfen dabei, die Herkunft von verzinktem Stahl zu verfolgen, während Barcode-Scanner sicherstellen, dass die Rasenbahnen korrekt an die einzelnen Arbeitsstationen zugewiesen werden. Und nicht zu vergessen sind digitale Zwillinge, die jedes Detail der Glasveredelung aufzeichnen. All diese Geräte bewähren sich besonders, wenn etwas schiefgeht. Bei Auftreten von Fehlern können Hersteller Probleme viel schneller rückverfolgen als früher. Laut dem Manufacturing Journal hat dieser Ansatz im vergangenen Jahr den Materialverschnitt bei großen Produktionsläufen um etwa zwei Drittel reduziert. Jede Stunde vergleichen die Mitarbeiter die tatsächlichen Abläufe auf der Produktionsfläche mit den FIP-Spezifikationen, um sicherzustellen, dass alle strengen Anforderungen für die Leistungsstandards von Sportgeräten erfüllt werden.

Endprüfung, Konformität und langfristige Leistungsvalidierung

Versandvorbereitende visuelle und funktionale Prüfung aller Platzkomponenten

Jede Komponente durchläuft eine 38-Punkte-Prüfung, die die Maßhaltigkeit (Glasdicke ±0,5 mm), die strukturelle Belastung (500 kg/m²) und Oberflächenfehler abdeckt. Laut dem Court Manufacturing Report 2024 reduzieren automatisierte optische Inspektionssysteme Versandfehler um 63 % im Vergleich zu manuellen Bewertungen.

Montagesimulationen vor Ort zur frühzeitigen Erkennung von Konstruktionsfehlern

Fabriken verwenden maßstabsgetreue Prototypen, um die reale Montage nachzubilden, und erkennen so Probleme wie nicht übereinstimmende Schraubenmuster oder fehlerhafte Entwässerungsneigungen bereits vor der Serienproduktion. Ein Hersteller gab an, pro Court 18.000 USD einzusparen, indem er Nacharbeiten vor Ort durch frühe Simulationen vermeidet.

Dokumentations- und Zertifizierungspakete führender Padelplatz-Fabriken

Zulassungspakete enthalten Rückverfolgbarkeitsunterlagen für Materialien, EN-1090-Zertifikate für Stahlkonstruktionen und von der FIP bestätigte Maßberichte. Über 92 % der zertifizierten Anlagen setzen mittlerweile digitale Zwillinge zur Dokumentation ein, um Genehmigungen für internationale Kunden zu beschleunigen.

Fallstudie: Reduzierung von Ausfällen vor Ort um 40 % durch strenge abschließende Qualitätsprüfung

Ein europäisches Werk erreichte 14 Monate betriebsstörungsfreien Betrieb, indem es vor Versand Vibrationstests (Simulation von Erdbeben der Stärke 8,0) und Feuchtigkeitswechseltests für Installationen in Küstennähe einführte. Sein nach ISO 17025 akkreditierter Qualitätsprüfungsprozess ist zum Branchenstandard für langfristige Zuverlässigkeit geworden.

FAQ-Bereich

Welche Standardmaße hat ein Padelplatz gemäß der FIP?

Die Standardmaße eines Padelplatzes gemäß den Richtlinien der FIP betragen 20 Meter Länge und 10 Meter Breite, mit einer Toleranz von plus oder minus 0,5 %.

Welche Materialien sind für einen von der FIP zertifizierten Padelplatz erforderlich?

Für die FIP-Zertifizierung müssen Plätze zugelassenes Kunstras mit einer Mindestschaufelhöhe von 12 mm und feuerverzinkte Stahlrahmen verwenden, die bestimmten ISO- und EN-Normen entsprechen.

Warum werden digitale Zwillinge in der Herstellung von Padelplätzen eingesetzt?

Digitale Zwillinge werden eingesetzt, um präzise Maße sicherzustellen und Konstruktionsfehler frühzeitig zu erkennen, indem die Komponenten des Platzes anhand der Sicherheits- und Kollisionsstandards der FIP simuliert werden.

Wie gewährleistet die CE-Kennzeichnung die Qualität von Padelplätzen?

Die CE-Kennzeichnung stellt sicher, dass Padelplätze Anforderungen hinsichtlich Festigkeit und struktureller Integrität erfüllen, wobei mehrere kritische Aspekte durch unabhängige Prüfstellen auf Konformität überprüft werden.

Inhaltsverzeichnis

- Einhaltung der Standards der Internationalen Padel-Föderation (FIP)

- Materialauswahl und Haltbarkeitsprüfung in der Padelplatz-Fabrikproduktion

- Strukturelle Sicherheitszertifizierung und Validierung durch unabhängige Dritte

- Qualitätssicherung während der Padelplatz-Herstellung

-

Endprüfung, Konformität und langfristige Leistungsvalidierung

- Versandvorbereitende visuelle und funktionale Prüfung aller Platzkomponenten

- Montagesimulationen vor Ort zur frühzeitigen Erkennung von Konstruktionsfehlern

- Dokumentations- und Zertifizierungspakete führender Padelplatz-Fabriken

- Fallstudie: Reduzierung von Ausfällen vor Ort um 40 % durch strenge abschließende Qualitätsprüfung

- FAQ-Bereich