El auge global de la fábrica de pistas de pádel y su papel en la infraestructura deportiva

Cómo la fábrica de pistas de pádel se convirtió en un pilar fundamental del desarrollo deportivo moderno

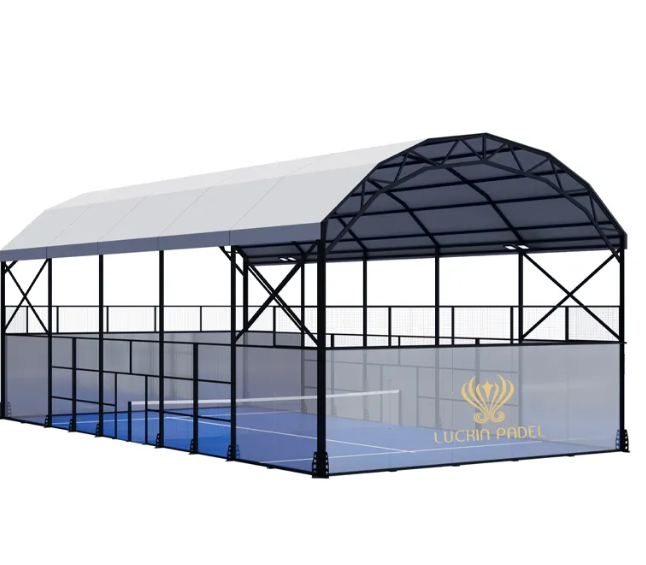

La fabricación de pistas de pádel ha crecido rápidamente junto con el deporte en sí, el cual ha aumentado a una velocidad impresionante. Estamos hablando de aproximadamente 25 millones de personas jugando regularmente en más de 90 países diferentes, según el informe de The Upside Sports del año pasado. Estas instalaciones de producción se han convertido en elementos esenciales en la forma en que las ciudades construyen su infraestructura deportiva en la actualidad. Los urbanistas y profesionales del sector disfrutan incluir pistas de pádel en sus proyectos porque ocupan mucho menos espacio en comparación con las pistas de tenis tradicionales. De hecho, una pista de pádel prefabricada requiere alrededor de un 40 por ciento menos de espacio. Esto resulta especialmente ventajoso en lugares donde el terreno es caro o escaso. Vemos que esto está sucediendo en todas partes ahora, ya sea en complejos de lujo recién construidos en Dubái o en instalaciones sencillas en parques públicos de Estocolmo. El pádel parece estar rompiendo barreras en cuanto al acceso a los deportes de raqueta, algo que antes realmente no era posible.

Demanda global impulsa la innovación en el proceso de fabricación de pistas de pádel

Tasas récord de instalación de pistas: 40.000+ pistas globales con un crecimiento anual del 26% han obligado a los fabricantes a reingenierar los flujos de producción. Las principales fábricas ahora utilizan:

- Sistemas de Diseño Modular : Componentes preensamblados que reducen en un 60% el tiempo de instalación en el lugar

- Materiales Adaptativos al Clima : Recubrimientos que resisten extremos de temperatura de -30°C a 50°C

- Garantía de Calidad Potenciada por IA : Sistemas de visión por computadora que inspeccionan más de 200 puntos de soldadura por estructura de pista

La expansión del 116% año tras año en el Reino Unido (2022–2023) ejemplifica cómo los aumentos de demanda regionales aceleran los avances en fabricación, especialmente en diseños de pistas resistentes al clima para mercados del norte de Europa.

Dentro del Proceso de Fabricación de Pistas de Pádel: Diseño, Automatización y Control de Calidad

Diseño Inicial y Modelado CAD en la Fábrica de Pistas de Pádel

El proceso de producción comienza con reuniones de diseño en las que los ingenieros trabajan codo a codo con arquitectos y personas que conocen a fondo el deporte. Utilizando herramientas avanzadas de modelado por computadora, crean representaciones 3D detalladas que muestran cómo volarán las pelotas por el aire, hacia dónde tienden a moverse los jugadores en la pista y en qué zonas ciertos materiales podrían empezar a mostrar signos de desgaste. Estos modelos virtuales permiten a los equipos ajustar aspectos como el tamaño de la pista, modificar el ángulo de esos muros de vidrio e incluso analizar con mayor profundidad los requisitos de la cimentación, todo ello sin tocar un solo material de construcción real. Este enfoque reduce el desperdicio de recursos y asegura que todo funcione exactamente como se espera una vez que finalmente se construya.

Corte y Enmarcado Precisos: El Papel de la Automatización en el Proceso de Fabricación de Pistas de Pádel

Las máquinas CNC guiadas por modelos CAD cortan componentes de marcos de acero con una precisión de ±1,5 mm, fundamental para un ensamblaje perfecto de la pista. Soldadores robotizados ensamblan secciones de pared prefabricadas utilizando técnicas de calidad automotriz, mientras que lijadoras superficiales automáticas preparan los cimientos de hormigón con una desviación máxima de 0,2° respecto a la horizontalidad, eliminando errores manuales que históricamente han causado retrasos.

Puntos de Control de Calidad Durante la Producción

Nueve etapas de inspección verifican:

- Resistencia a la tracción del material (ensayada hasta 750 N/mm²)

- Transparencia de las paredes de vidrio (transmisión de luz ≥92%)

- Integridad de las costuras de soldadura (ensayadas mediante ultrasonido)

Inspectores independientes validan el cumplimiento de los estándares de la FIP (Federación Internacional de Pádel) en tres hitos clave de producción antes de aprobar los envíos, asegurando que se cumplan las normas estructurales y de seguridad.

Plazo Desde el Pedido hasta la Finalización en una Fábrica Estándar de Pistas de Pádel

El tiempo promedio necesario para construir una pista de tamaño estándar que mida alrededor de 10 metros por 20 metros es aproximadamente entre 28 y 35 días, desde que se aprueba el diseño hasta que está lista para ser empaquetada y enviada. Cuando los clientes desean colores especiales o medidas diferentes a las habituales, esto puede retrasar la línea de tiempo en aproximadamente una semana adicional. En la actualidad, la mayoría de los fabricantes dependen de software automatizado de programación que lleva un control de cuándo los materiales llegan al piso de fábrica. Por ejemplo, las bobinas de acero suelen llegar dentro de los tres días posteriores al pedido. Este tipo de coordinación reduce significativamente los períodos de espera. Según datos publicados en el último informe de la Federación Internacional de Pádel en 2023, las fábricas que utilizan estos sistemas ahorran aproximadamente el 40 por ciento de sus horarios tradicionales de producción, que requerían que las personas organizaran manualmente todo.

Materiales Clave en la Construcción de Pistas de Pádel: Durabilidad, Rendimiento y Sostenibilidad

Revestimiento de Césped Artificial: Tecnología y Mantenimiento en la Construcción de Pistas de Pádel

Hoy en día, las fábricas recurren al césped sintético fabricado con fibras de polietileno con estabilizador UV porque ofrece un buen equilibrio entre un rebote consistente del balón (alrededor de 6 a 8 cm de altura de pelo) y el adecuado agarre del jugador en la pista. Los sistemas de respaldo también han avanzado mucho, con muchos pequeños orificios que permiten que el agua drene extremadamente rápido, más de 200 litros por metro cuadrado cada hora según algunas pruebas. Otra gran mejora es el uso de recubrimientos antimicrobianos, que reducen los costos de limpieza aproximadamente un 30 por ciento en comparación con versiones anteriores del césped sintético, como se mencionó en el Informe Técnico de Superficies Deportivas del año pasado. Aunque también es importante el mantenimiento regular, al menos un cepillado una vez al mes, además de añadir arena nueva cada año, para mantener las fibras alineadas correctamente y preservar las propiedades adecuadas de absorción de impactos para los atletas.

Cimentaciones de Hormigón Armado y Su Estabilidad a Largo Plazo

Losas de hormigón armado con acero (25–30 cm de espesor) forman la base, con áridos compactados mediante vibración que garantizan una desviación superficial de <2 mm/m². Sensores de humedad integrados durante el vertido detectan anomalías en el curado, contribuyendo a una vida útil de más de 50 años incluso en ciclos de helada y deshielo. Un estudio de ingeniería de 2023 demostró que estas cimentaciones soportan cargas dinámicas de 8,5 kN/m² sin asentamientos, esencial para instalaciones con alto tráfico.

Paredes de Vidrio Templado y Normas de Integridad Estructural

Los paneles de vidrio templado de seguridad (10–12 mm de espesor) pasan por un tratamiento térmico a 650 °C seguido de un enfriamiento rápido, aumentando la resistencia al impacto en un 400 % en comparación con el vidrio estándar. Cada lote es sometido a pruebas según la norma de seguridad EN 12600, garantizando el confinamiento de bolas de 150 g a 120 km/h. El encolado laminado en los bordes evita la propagación de microfisuras, incluso después de 10 000+ impactos simulados con bolas.

Vallas de Malla Metálica y Recubrimientos Resistentes a la Intemperie

La malla de acero galvanizado (diámetro del alambre de 3–4 mm) recibe recubrimientos en polvo de tres capas (imprimación epoxi, capa intermedia de poliéster y capa superior de poliuretano), proporcionando una resistencia equivalente a 25 años de exposición costera en ensayos de niebla salina. Los sistemas modulares de abrazaderas permiten ajustes de tensión, manteniendo tolerancias de separación entre paneles inferiores a 5 mm a través de fluctuaciones de temperatura de -30 °C a 50 °C.

Consideraciones de sostenibilidad en la selección de materiales

El setenta por ciento de las fábricas líderes de pistas de pádel ahora incorpora acero reciclado en componentes estructurales, mientras que el césped artificial contiene un 35–40 % de plásticos posconsumo. Los análisis de huella de carbono muestran que los métodos modernos de producción reducen la energía incorporada en un 22 % en comparación con las referencias de 2018, con plantas certificadas ISO 14001 que logran un 90 % de aprovechamiento de materiales mediante algoritmos de corte preciso.

Diseños modulares y prefabricados de pistas de pádel: permitiendo una implementación rápida y escalable

Ventajas de los diseños modulares de pistas de pádel en ubicaciones urbanas y remotas

Los diseños modulares realmente ayudan a resolver esos molestos problemas de espacio en ciudades congestionadas y la logística complicada que enfrentan las personas en zonas rurales. Funcionan porque todo se fabrica en fábricas con piezas estándar. Tomemos como ejemplo los centros deportivos urbanos. Estos lugares suelen luchar contra el reducido espacio disponible. Pero con configuraciones modulares, pueden aprovechar mucho más su terreno. Solo en algunas instalaciones en azoteas, juegan más de 150 personas cada semana. ¿Y en zonas remotas? Las canchas modulares se montan perfectamente incluso cuando no hay terreno plano disponible. Hemos visto instalaciones en muelles flotantes que normalmente paralizarían por completo la construcción. Además, los fabricantes con los que hablamos señalan algo interesante. Sus costos de transporte disminuyen aproximadamente un 40 % en comparación con métodos tradicionales de construcción. ¿Por qué? Porque estas piezas prefabricadas aprovechan mucho mejor el espacio durante el transporte.

Cómo los diseños prefabricados de canchas de pádel reducen hasta un 60 % el tiempo de instalación

La producción en fábrica de módulos preprobados elimina la soldadura, pintura y tiempos de curado en el lugar. Los sistemas de alineación automatizados permiten a los equipos instalar una cancha completa en 3 días en lugar de 8, lo que representa una reducción del 63% confirmada por análisis de construcción en 2024. Los conductos eléctricos y canales de drenaje llegan preintegrados, mientras que innovaciones modulares como paneles de vidrio entrelazados evitan retrasos relacionados con el clima.

Estudio de Caso: Instalación de una Cancha Prefabricada en 72 Horas

Un resort costero desplegó una pista de pádel de categoría competitiva durante la temporada alta utilizando métodos prefabricados:

- Día 1: Placas de cimentación niveladas con láser y estructura de acero ensamblada

- Día 2: Instalación de paredes de vidrio templado con posicionamiento mediante grúa automatizada

-

Día 3: Acabado superficial y calibración de sensores IoT

El proyecto de $92.000 generó $18.000 en reservas dentro del primer mes, logrando un ROI un 79% más rápido que las construcciones convencionales.

Opciones de Personalización Dentro de Sistemas Modulares

Los principales fabricantes ofrecen:

- Variaciones de superficie: Acrílico absorbente de choque vs. césped artificial de calidad para torneos

- Configuraciones de iluminación: 300–800 lux con matrices LED y sensores de movimiento

-

Integración de marca: Líneas de pista impresas y espacios para paneles de patrocinadores

Esta flexibilidad respalda al 93% de los clientes que requieren instalaciones multipropósito para eventos, entrenamiento y juego recreativo.

Innovación y garantía de calidad en fábricas de pistas de pádel en China

Integración de sensores IoT para monitoreo estructural en tiempo real

Las principales plantas manufactureras están integrando sensores IoT directamente en las estructuras de las pistas deportivas durante su construcción, para que estos recintos puedan monitorear el estrés estructural y los efectos ambientales las 24 horas. Los sistemas de sensores detectan realmente esos pequeños cambios que ocurren en los paneles de vidrio y verifican qué tan sólidas permanecen las cimentaciones con el tiempo, enviando toda esta información a un software de mantenimiento que predice problemas antes de que ocurran. Según una investigación publicada el año pasado en la revista Global Sports Infrastructure Journal, los estadios y arenas con estos sistemas inteligentes de pista experimentaron una reducción de aproximadamente dos tercios en los problemas estructurales reportados, en comparación con edificios anteriores que no contaban con dicha tecnología. Eso es bastante impresionante para algo que la mayoría de la gente ni siquiera nota al caminar sobre una superficie de pista.

Certificaciones de terceros y cumplimiento con las normas internacionales de la federación de pádel

Cada lote de producción se somete a pruebas rigurosas según los estándares de seguridad y rendimiento de FIP. Las fábricas mantienen la certificación ISO 9001 y utilizan un sistema de trazabilidad de materiales basado en blockchain para verificar el cumplimiento de la cadena de suministro. Auditorías independientes revelan una mejora del 41 % en el cumplimiento de estándares desde 2021, con la mayoría de las instalaciones superando los requisitos mínimos de resistencia al impacto en un 15–20 %.

Equilibrio entre capacitación de trabajadores y automatización en el proceso de fabricación

Sistemas avanzados de corte CNC trabajan junto con técnicos capacitados en ciencia de materiales compuestos a través de programas de aprendizaje patrocinados por las fábricas. Este enfoque híbrido automatiza tareas repetitivas mientras preserva controles de calidad a nivel artesanal. Los fabricantes reportan un aumento del 28 % en productividad (SportsTech Analytics 2023) sin comprometer las tolerancias terminadas a mano necesarias para canchas de torneo.

Sección de Preguntas Frecuentes

¿Qué está impulsando la popularidad de las pistas de pádel?

La popularidad está impulsada por el crecimiento global del deporte, requiere menos espacio que las instalaciones deportivas tradicionales y brinda accesibilidad a jugadores en diversas ubicaciones.

¿Cómo garantizan la calidad las fábricas de pistas de pádel?

La calidad se garantiza mediante inspecciones rigurosas en nueve etapas de producción, certificación de terceros y cumplimiento de normas internacionales.

¿Qué materiales se utilizan en la construcción de pistas de pádel?

Los materiales clave incluyen céspedes sintéticos estabilizados contra los rayos UV, hormigón armado, vidrio templado de seguridad y malla de acero galvanizado con recubrimientos resistentes a la intemperie.

¿Con qué rapidez se puede instalar una pista de pádel?

Los diseños prefabricados y modulares de pistas de pádel permiten reducir los tiempos de instalación a tan solo 72 horas, dependiendo del alcance del proyecto.

¿Son personalizables los diseños de pistas de pádel?

Sí, los sistemas modulares permiten opciones extensas de personalización, incluyendo tipos de superficies, configuraciones de iluminación e integración de marcaje, adaptándose a diversas necesidades del cliente.

Tabla de Contenido

- El auge global de la fábrica de pistas de pádel y su papel en la infraestructura deportiva

-

Dentro del Proceso de Fabricación de Pistas de Pádel: Diseño, Automatización y Control de Calidad

- Diseño Inicial y Modelado CAD en la Fábrica de Pistas de Pádel

- Corte y Enmarcado Precisos: El Papel de la Automatización en el Proceso de Fabricación de Pistas de Pádel

- Puntos de Control de Calidad Durante la Producción

- Plazo Desde el Pedido hasta la Finalización en una Fábrica Estándar de Pistas de Pádel

-

Materiales Clave en la Construcción de Pistas de Pádel: Durabilidad, Rendimiento y Sostenibilidad

- Revestimiento de Césped Artificial: Tecnología y Mantenimiento en la Construcción de Pistas de Pádel

- Cimentaciones de Hormigón Armado y Su Estabilidad a Largo Plazo

- Paredes de Vidrio Templado y Normas de Integridad Estructural

- Vallas de Malla Metálica y Recubrimientos Resistentes a la Intemperie

- Consideraciones de sostenibilidad en la selección de materiales

-

Diseños modulares y prefabricados de pistas de pádel: permitiendo una implementación rápida y escalable

- Ventajas de los diseños modulares de pistas de pádel en ubicaciones urbanas y remotas

- Cómo los diseños prefabricados de canchas de pádel reducen hasta un 60 % el tiempo de instalación

- Estudio de Caso: Instalación de una Cancha Prefabricada en 72 Horas

- Opciones de Personalización Dentro de Sistemas Modulares

- Innovación y garantía de calidad en fábricas de pistas de pádel en China

- Sección de Preguntas Frecuentes