L'essor mondial de l'usine de courts de padel et son rôle dans l'infrastructure sportive

Comment l'usine de courts de padel est devenue un pilier du développement sportif moderne

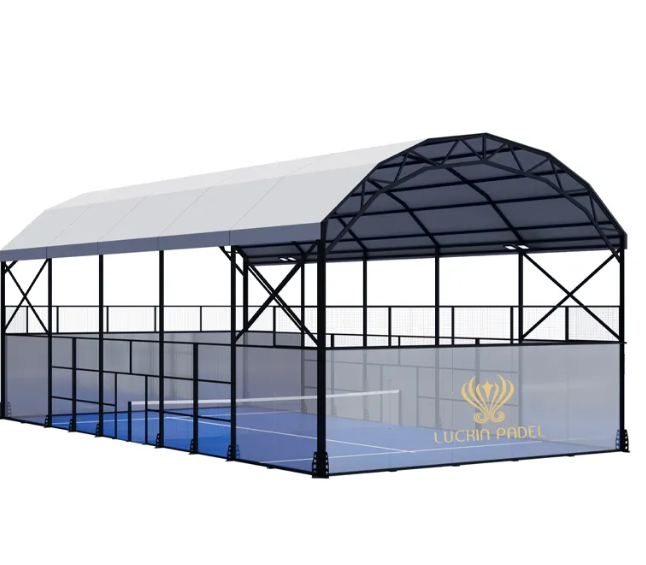

La fabrication des terrains de padel a vraiment pris son envol en parallèle avec le sport lui-même, qui a connu une croissance fulgurante. Selon le rapport de The Upside Sports de l'année dernière, environ 25 millions de personnes pratiquent régulièrement ce sport à travers plus de 90 pays différents. Ces installations de production sont désormais des éléments essentiels dans la manière dont les villes conçoivent leurs infrastructures sportives. Les urbanistes et les professionnels adorent intégrer des terrains de padel dans leurs projets, car ils occupent beaucoup moins de place comparés aux courts de tennis traditionnels. En effet, un terrain de padel préfabriqué nécessite environ 40 % d'espace en moins. Cela s'avère particulièrement pertinent dans les endroits où le terrain est coûteux ou difficile à trouver. On observe ce phénomène partout dans le monde, qu'il s'agisse de complexes luxueux à Dubaï ou d'installations simples dans les parcs publics de Stockholm. Le padel semble ainsi briser les barrières d'accès aux sports de raquette, une chose auparavant difficile à réaliser.

La demande mondiale stimule l'innovation dans le processus de fabrication des courts de padel

Des taux d'installation de courts records — 40 000 courts à l'échelle mondiale avec une croissance annuelle de 26 % — ont poussé les fabricants à repenser leurs processus de production. Les usines leaders utilisent désormais :

- Systèmes de conception modulaire : Des composants pré-assemblés réduisant le temps d'installation sur site de 60 %

- Matériaux adaptés au climat : Des revêtements résistant aux extrêmes de température allant de -30 °C à 50 °C

- Assurance qualité alimentée par l'IA : Des systèmes de vision par ordinateur inspectant plus de 200 points de soudure par structure de court

L'expansion annuelle de 116 % des courts au Royaume-Uni (2022–2023) illustre comment les fortes augmentations de la demande régionale accélèrent les percées manufacturières, en particulier dans les conceptions de courts résistantes aux intempéries destinées aux marchés d'Europe du Nord.

Le processus de fabrication des courts de padel : conception, automatisation et contrôle qualité

Conception initiale et modélisation CAO dans l'usine de courts de padel

Le processus de production débute par des réunions de conception où les ingénieurs travaillent en étroite collaboration avec des architectes et des personnes spécialisées dans le sport. À l’aide d’outils avancés de modélisation informatique, ils créent des représentations 3D détaillées montrant comment les balles se déplaceront dans l’air, les zones de déplacement habituelles des joueurs sur le terrain, ainsi que les endroits où les matériaux pourraient commencer à présenter des signes d’usure. Ces maquettes virtuelles permettent aux équipes d’ajuster des éléments tels que la taille du terrain, l’angle des parois vitrées, ou même d’approfondir les exigences en matière de fondations, sans avoir à manipuler le moindre matériau de construction réel. Cette approche réduit le gaspillage de ressources tout en garantissant que tout fonctionne exactement comme prévu une fois le projet construit.

Découpe et Assemblage Précis : Le Rôle de l’Automatisation dans le Processus de Fabrication des Terrains de Padel

Des machines CNC guidées par des modèles CAO découpent les éléments de structure en acier avec une précision de ±1,5 mm, essentielle pour un assemblage parfait du terrain. Des soudeurs robotisés assemblent les panneaux muraux préfabriqués en utilisant des techniques de qualité automobile, tandis que des meuleuses de surface automatisées préparent les fondations en béton avec une précision de 0,2° par rapport à l'horizontalité, éliminant ainsi les erreurs manuelles qui causaient traditionnellement des retards.

Points de contrôle qualité pendant la production

Neuf étapes d'inspection vérifient :

- Résistance à la traction des matériaux (testée jusqu'à 750 N/mm²)

- Transparence des parois en verre (transmission lumineuse ≥92 %)

- Intégrité des soudures (testées par ultrasons)

Des inspecteurs indépendants valident la conformité aux normes de la FIP (Fédération Internationale de Padel) à trois étapes clés de la production avant d'approuver les expéditions, garantissant ainsi le respect des références structurelles et de sécurité.

Délai entre la commande et la livraison pour un court de padel standard en usine

Le temps moyen nécessaire pour construire un court de taille standard mesurant environ 10 mètres par 20 mètres est d'environ entre 28 et 35 jours, une fois que le design est approuvé, jusqu'à ce qu'il soit prêt pour l'emballage et l'expédition. Lorsque les clients souhaitent des couleurs spéciales ou des dimensions différentes des spécifications habituelles, cela peut repousser la date prévue d'environ une semaine supplémentaire. De nos jours, la plupart des fabricants s'appuient sur des logiciels automatisés de planification qui permettent de suivre l'arrivée des matériaux sur le site de production. Par exemple, les bobines d'acier arrivent généralement sur place dans les trois jours suivant la commande. Ce type de coordination réduit considérablement les périodes d'attente. Selon les données publiées dans le dernier rapport de la Fédération internationale de padel en 2023, les usines utilisant ces systèmes économisent environ 40 % du temps par rapport à leurs plannings de production traditionnels, où tout devait être organisé manuellement par des personnes.

Matériaux Essentiels dans la Construction des Courts de Padel : Durabilité, Performance et Durabilité

Revêtement en Gazon Artificiel : Technologie et Maintenance dans la Construction des Terrains de Padel

Aujourd'hui, les usines optent de plus en plus pour des pelouses synthétiques fabriquées avec des fibres de polyéthylène stabilisées aux UV, car elles offrent un bon équilibre entre un rebond de balle constant (environ 6 à 8 cm de hauteur de fibre) et une adhérence optimale pour les joueurs sur le terrain. Les systèmes de soutien ont également beaucoup évolué, intégrant de nombreux petits trous permettant une évacuation rapide de l'eau, jusqu'à 200 litres par mètre carré et par heure selon certains tests. Une autre avancée notable est l'application de revêtements antimicrobiens qui réduisent les coûts de nettoyage d'environ 30 % par rapport aux anciennes versions de pelouses synthétiques, comme indiqué dans le rapport Sport Surface Tech de l'année dernière. Toutefois, l'entretien régulier reste essentiel : un brossage mensuel ainsi qu'un ajout annuel de sable frais permettent de garder les fibres bien alignées et de préserver les propriétés d'absorption des chocs pour les sportifs.

Fondations en Béton Armé et leur Stabilité à Long Terme

Des dalles en béton armé (épaisseur de 25 à 30 cm) forment la base, avec des agrégats compactés par vibration assurant une déviation de surface inférieure à 2 mm/m². Des capteurs d'humidité intégrés pendant le coulage détectent les anomalies de durcissement, contribuant à une durée de vie supérieure à 50 ans, même dans des cycles de gel-dégel. Une étude d'ingénierie de 2023 a montré que ces fondations résistent à des charges dynamiques de 8,5 kN/m² sans tassement — essentiel pour les installations à fort trafic.

Parois en verre trempé et normes de stabilité structurelle

Les panneaux en verre trempé (épaisseur de 10 à 12 mm) subissent un traitement thermique à 650 °C suivi d'un refroidissement rapide, augmentant la résistance aux chocs de 400 % par rapport au verre standard. Chaque lot est testé selon la norme de sécurité EN 12600, garantissant la résistance à l'impact de balles de 150 g à une vitesse de 120 km/h. Le collage des bords feuilletés empêche la propagation de microfissures, même après 10 000 chocs simulés.

Clôtures en treillis métallique et revêtements résistants aux intempéries

La toile en acier galvanisé (diamètre du fil de 3 à 4 mm) reçoit un revêtement en poudre tri-couche (apprêt époxy, couche intermédiaire en polyester, finition en polyuréthane), offrant une résistance équivalente à 25 ans d'exposition côtière en essai salin. Les systèmes de colliers modulaires permettent des ajustements de tension, maintenant une tolérance d'écart entre panneaux de moins de 5 mm malgré les variations de température allant de -30°C à 50°C.

Considérations En Matière De Durabilité Dans Le Choix Des Matériaux

Soixante-dix pour cent des usines de pointe de fabrication de terrains de padel incorporent désormais de l'acier recyclé dans les composants structurels, tandis que le gazon artificiel contient 35 à 40 % de plastiques post-consommation. Les analyses d'empreinte carbone montrent que les méthodes modernes de production réduisent l'énergie incorporée de 22 % par rapport aux références de 2018, les usines certifiées ISO 14001 atteignant un taux d'utilisation des matériaux de 90 % grâce à des algorithmes de découpe précise.

Conceptions Modulaires Et Préfabriquées De Terrains De Padel : Permettant Un Déploiement Rapide Et Évolutif

Avantages Des Conceptions Modulaires De Terrains De Padel Dans Les Zones Urbaines Et Reculées

Les conceptions modulaires aident vraiment à résoudre ces problèmes d'espace irritants dans les villes bondées ainsi que les défis logistiques auxquels font face les zones rurales. Elles fonctionnent grâce à la fabrication en usine à partir de composants standardisés. Prenons l'exemple des centres sportifs urbains. Ces lieux souffrent souvent de manque d'espace, mais avec des configurations modulaires, ils peuvent aménager beaucoup plus de surfaces sur leur terrain. Certaines installations sur les toits accueillent même plus de 150 joueurs par semaine. Et qu'en est-il des zones éloignées ? Les courts modulaires s'assemblent facilement même lorsqu'il n'y a pas de terrain plat disponible. Nous avons même vu des installations sur des pontons flottants, là où la construction classique serait impossible. Les fabricants avec lesquels nous parlons relèvent également un point intéressant : leurs coûts de transport diminuent d'environ 40 % par rapport aux méthodes traditionnelles de construction. Pourquoi ? Parce que ces éléments préfabriqués s'empilent bien mieux pendant le transport.

Comment les conceptions préfabriquées de courts de padel réduisent le temps d'installation jusqu'à 60 %

La production en usine de modules pré-testés élimine les retards liés au soudage, à la peinture et au séchage sur site. Des systèmes d'alignement automatisés permettent aux équipes d'installer un court complet en 3 jours au lieu de 8, soit une réduction de 63 % confirmée par les analyses de construction de 2024. Les conduits électriques et les canaux de drainage arrivent pré-intégrés, tandis que des innovations modulaires telles que les panneaux de verre emboîtables évitent les retards liés à la météo.

Étude de cas : Installation d'un court préfabriqué en 72 heures

Un resort côttier a déployé un court de padel de qualité compétitive pendant la haute saison en utilisant des méthodes préfabriquées :

- Jour 1 : Fondations nivelées au laser et ossature métallique assemblée

- Jour 2 : Installation des parois en verre trempé avec positionnement par grue automatisée

-

Jour 3 : Finition de surface et calibration des capteurs IoT

Le projet de 92 000 $ a généré 18 000 $ de réservations au cours du premier mois, obtenant un retour sur investissement 79 % plus rapide que les constructions traditionnelles.

Options de personnalisation dans les systèmes modulaires

Les fabricants leaders proposent :

- Variations de surface : Acrylique absorbant des chocs par rapport à l'herbe artificielle de qualité tournoi

- Configurations d'éclairage : 300–800 lux avec des systèmes LED et capteurs de mouvement

-

Intégration de la marque : Lignes de terrain imprimées et emplacements pour panneaux publicitaires

Cette flexibilité répond aux besoins de 93 % des clients qui exigent des installations polyvalentes pour des événements, de l'entraînement et des activités récréatives.

Innovation et assurance qualité dans les usines chinoises de terrains de padel

Intégration de capteurs IoT pour surveillance structurale en temps réel

Les usines de pointe intègrent désormais des capteurs IoT directement dans les structures des courts de sport pendant leur construction, permettant à ces installations de surveiller en permanence les contraintes structurelles et les effets environnementaux. Ces systèmes de capteurs détectent en réalité les micro-déplacements qui se produisent dans les panneaux de verre et vérifient la solidité des fondations au fil du temps, transmettant toutes ces données vers un logiciel de maintenance capable de prédire les problèmes avant qu'ils ne surviennent. Selon des recherches publiées l'année dernière dans la revue « Global Sports Infrastructure Journal », les stades et les arénas équipés de ces systèmes intelligents ont enregistré une réduction d'environ deux tiers des problèmes structurels signalés, par rapport aux bâtiments plus anciens non équipés de cette technologie. C'est un résultat impressionnant pour une chose que la plupart des gens ne remarquent même pas lorsqu'ils marchent sur une surface de court.

Certifications tierces et conformité aux normes de la fédération internationale de padel

Chaque série de production fait l'objet d'essais rigoureux conformément aux normes de sécurité et de performance FIP. Les usines disposent de la certification ISO 9001 et utilisent un système de traçabilité des matériaux basé sur la blockchain pour garantir la conformité de la chaîne d'approvisionnement. Selon des audits indépendants, le respect des normes a progressé de 41 % depuis 2021, la plupart des installations dépassant de 15 à 20 % les exigences minimales de résistance aux chocs.

Équilibre entre formation des employés et automatisation dans le processus de fabrication

Des systèmes avancés de découpe CNC travaillent en collaboration avec des techniciens formés à la science des matériaux composites via des programmes d'apprentissage sponsorisés par les usines. Cette approche hybride permet d'automatiser les tâches répétitives tout en conservant des contrôles qualité de niveau artisanal. Les fabricants indiquent un gain de productivité de 28 % (SportsTech Analytics 2023), sans compromettre les tolérances finales réalisées à la main nécessaires pour les courts de compétition.

Section FAQ

Qu'est-ce qui explique la popularité croissante des courts de padel ?

La popularité est alimentée par la croissance mondiale de ce sport, nécessitant moins d'espace que les installations sportives traditionnelles, ainsi que par l'accessibilité qu'il offre aux joueurs dans divers lieux.

Comment les usines de fabrication de courts de padel assurent-elles la qualité ?

La qualité est assurée par des inspections rigoureuses effectuées tout au long de neuf étapes de production, par une certification tierce et par la conformité aux normes internationales.

Quels matériaux sont utilisés pour la construction des courts de padel ?

Les matériaux principaux incluent des gazon synthétiques stabilisés aux UV, du béton armé, du verre trempé de sécurité et un treillis en acier galvanisé avec des revêtements résistants aux intempéries.

À quelle vitesse un court de padel peut-il être installé ?

Les designs préfabriqués et modulaires des courts de padel permettent de réduire les délais d'installation à seulement 72 heures, selon l'envergure du projet.

Les designs de courts de padel sont-ils personnalisables ?

Oui, les systèmes modulaires permettent une personnalisation étendue incluant les types de surfaces, les configurations d'éclairage et l'intégration de marques, afin de répondre aux besoins variés des clients.

Table des Matières

- L'essor mondial de l'usine de courts de padel et son rôle dans l'infrastructure sportive

-

Le processus de fabrication des courts de padel : conception, automatisation et contrôle qualité

- Conception initiale et modélisation CAO dans l'usine de courts de padel

- Découpe et Assemblage Précis : Le Rôle de l’Automatisation dans le Processus de Fabrication des Terrains de Padel

- Points de contrôle qualité pendant la production

- Délai entre la commande et la livraison pour un court de padel standard en usine

-

Matériaux Essentiels dans la Construction des Courts de Padel : Durabilité, Performance et Durabilité

- Revêtement en Gazon Artificiel : Technologie et Maintenance dans la Construction des Terrains de Padel

- Fondations en Béton Armé et leur Stabilité à Long Terme

- Parois en verre trempé et normes de stabilité structurelle

- Clôtures en treillis métallique et revêtements résistants aux intempéries

- Considérations En Matière De Durabilité Dans Le Choix Des Matériaux

-

Conceptions Modulaires Et Préfabriquées De Terrains De Padel : Permettant Un Déploiement Rapide Et Évolutif

- Avantages Des Conceptions Modulaires De Terrains De Padel Dans Les Zones Urbaines Et Reculées

- Comment les conceptions préfabriquées de courts de padel réduisent le temps d'installation jusqu'à 60 %

- Étude de cas : Installation d'un court préfabriqué en 72 heures

- Options de personnalisation dans les systèmes modulaires

- Innovation et assurance qualité dans les usines chinoises de terrains de padel

-

Section FAQ

- Qu'est-ce qui explique la popularité croissante des courts de padel ?

- Comment les usines de fabrication de courts de padel assurent-elles la qualité ?

- Quels matériaux sont utilisés pour la construction des courts de padel ?

- À quelle vitesse un court de padel peut-il être installé ?

- Les designs de courts de padel sont-ils personnalisables ?