Padelbane-fabrikkens globale fremmarch og dens rolle i sportsinfrastruktur

Hvordan padelbane-fabrikken blev en hjørnesten i moderne sportsudvikling

Fremstilling af padelbaner har virkelig fået fart på sig samtidig med selve sporten, som har været i rivende vækst. Vi taler om cirka 25 millioner mennesker, der regelmæssigt spiller i 90 forskellige lande ifølge The Upside Sports rapport fra i fjor. Disse produktionsfaciliteter er blevet en afgørende del af, hvordan byer bygger deres idrætsinfrastruktur i dag. Byplanlæggere og erhvervsfolk elsker at inkludere padelbaner i deres projekter, fordi de optager så meget mindre plads i forhold til almindelige tenniskamre. En fabrikantfremstillet padelbane kræver faktisk cirka 40 procent mindre plads. Det giver god mening i områder, hvor jorden er dyr eller svær at få. Vi ser dette overalt i dag, uanset om det er luksuriøse nye komplekser i Dubai eller enkle opstillinger i offentlige parker i hele Stockholm. Padel synes at nedbryde barrierer, når det kommer til adgang til racketidræt, noget der ikke virkelig var muligt før.

Global Efterspørgsel Driver Innovation i Padelbane-Fremstillingsprocessen

Rekordhurtig installationsrate af baner—40.000+ globale baner med 26 % årlig vækst—har tvunget producenter til at omkonstruere produktionsprocesser. Førende fabrikker anvender nu:

- Modulære designsystemer : Forudsamlede komponenter reducerer monteringstiden på stedet med 60 %

- Klimaadaptive materialer : Belægninger, der tåler temperaturer fra -30 °C til 50 °C

- AI-drevet kvalitetskontrol : Computersynssystemer inspicerer 200+ svejsepunkter pr. bane

Storbritanniens 116 % årlige vækst i antal baner (2022–2023) er et eksempel på, hvordan regionale efterspørgselsudbrud akselererer fremstillingsmæssige gennembrud, især inden for vejrresistente bane designs til de nordlige europæiske markeder.

Indenfor Padelbane-Fremstillingsprocessen: Design, Automatisering og Kvalitetskontrol

Indledende design og CAD-modellering i padelbane-fabrikken

Produktionsprocessen starter med designmøder, hvor ingeniører arbejder hånd i hånd med arkitekter og folk, der kender sporten til bunds. Ved brug af avancerede computermode-værktøjer opretter de detaljerede 3D-repræsentationer, som viser, hvordan boldene vil bevæge sig gennem luften, hvor spillere typisk bevæger sig på banen, og hvor forskellige materialer måske begynder at vise tegn på slid. Disse virtuelle mockups giver teamene mulighed for at justere ting som banestørrelse, ændre vinklen på de glasvægge, og endda gå i dybden med krav til fundamentet, alt sammen uden at røre et enkelt stykke byggemateriale. Denne tilgang reducerer spildte ressourcer og sikrer samtidig, at alt fungerer præcis som tiltænkt, når det endelig bliver bygget.

Præcisionskøling og rammer: Automationens rolle i padelbane-fabrikationsprocessen

CNC-maskiner, der styres af CAD-modeller, skærer stålrammer med en nøjagtighed på ±1,5 mm – afgørende for en problemfri samling af banen. Robot-svejsere samler prefabrikerede vægsektioner ved hjælp af teknikker af bilindustrins standard, mens automatiserede overfladeslibemaskiner forbereder betonfundamenter med en afvigelse på maks. 0,2° fra vandret, hvilket eliminerer de manuelle fejl, der hidtil har forårsaget forsinkelser.

Kvalitetskontrol-tjekpunkter under produktionen

Ni inspektionsstadier verificerer:

- Materialets trækstyrke (testet til 750 N/mm²)

- Glasvæggens gennemsigtighed (≥92 % lysgennemladelse)

- Svejsesømmenes integritet (testet med ultralyd)

Eksterne inspektører bekræfter overholdelse af FIP (International Padel Federation)-standarder ved tre produktionsmilepæle, før forsendelser godkendes, og sikrer derved, at kravene til konstruktion og sikkerhed opfyldes.

Tidslinje fra ordre til færdiggørelse i en standardmæssig padelbane-fabrik

Den gennemsnitlige tid, der kræves for at bygge en standardstor banke, der måler cirka 10 meter gange 20 meter, er groft regnet mellem 28 og 35 dage, fra designet bliver godkendt, indtil den er klar til emballering og forsendelse. Når kunder ønsker særlige farver eller forskellige mål end de sædvanlige specifikationer, kan dette faktisk forsinke tidsplanen med yderligere en uge eller deromkring. I dag stoler de fleste producenter på automatiserede planlægningsprogrammer, som holder øje med, hvornår materialer ankommer til fabrikkens produktionsområde. For eksempel dukker stålruller typisk op inden for tre dage efter bestillingen. Denne type koordinering reducerer ventetider markant. Ifølge data offentliggjort i den seneste rapport fra International Padel Federation i 2023 sparer fabrikker, der bruger disse systemer, cirka 40 procent af deres traditionelle produktionsplaner, hvor personale tidligere skulle organisere alting manuelt.

Kernee materialer i padelbanekonstruktion: Holdbarhed, præstation og bæredygtighed

Kunstgræsplæne: Teknologi og vedligeholdelse i byggeriet af padelbaner

Fabrikker anvender i dag kunstgræs fremstillet med UV-stabiliserede polyethylenfibre, fordi det opnår en god balance mellem en konstant boldafprall omkring 6 til 8 cm fløjhøjde og samtidig sikrer korrekt trækkraft for spillere på banen. Befæstningssystemerne har også udviklet sig meget og har mange små huller, som tillader hurtig vanddrænage – over 200 liter per kvadratmeter i timen ifølge nogle tests. En anden stor forbedring er antimikrobielle belægninger, som reducerer rengøringsomkostninger med cirka 30 procent sammenlignet med ældre versioner af græsset, som nævnt i Sport Surface Tech Report fra i fjor. Dog er almindelig vedligeholdelse stadig vigtig – regelmæssig børstning én gang om måneden samt tilføjelse af nyt sand hvert år sikrer, at fibrene forbliver korrekt rettet og opretholder tilstrækkelige stødabsorberende egenskaber for at beskytte atleterne.

Armerede betonfundamenter og deres langsigtet stabilitet

Stålforskydte betonplader (25–30 cm tykkelse) danner grundlaget, med vibreret tilstoppede tilslag, der sikrer en overfladeafvigelse på <2 mm/m². Fugtighedssensorer indarbejdet under støbning registrerer unormaler i hærdning, hvilket bidrager til en levetid på 50+ år, også under fryse-tø-cyklusser. En ingeniørstudie fra 2023 viste, at disse fundamenter modstår dynamiske belastninger på 8,5 kN/m² uden sætninger – afgørende for faciliteter med høj trafik.

Armeret glasvægge og strukturel integritetsstandarder

Sikkerhedsarmerede glaspaneler (10–12 mm tykkelse) gennemgår varmebehandling ved 650°C, efterfulgt af hurtig afkøling, hvilket øger slagstyrken med 400 % sammenlignet med standardglas. Hvert parti testes i henhold til EN 12600-sikkerhedsstandarder og sikrer, at 150 g kugler modstår en hastighed på 120 km/t. Lamineret kanter forbinder glassene og forhindrer udbredelse af mikrorevner, også efter 10.000+ simulerede kugletræf.

Metalnethegn og vejrbestandige belægninger

Galvaniseret stålgitter (3–4 mm tråddiameter) modtager tre-lags pulverlakering (epoxyprimer, polyester-mellemcoat, polyurethan-topcoat), hvilket giver modstandsdygtighed svarende til 25 års kystnære forhold i saltstøvprøver. Modulære klemmesystemer tillader spændingsjustering og opretholder <5 mm pladetolerancer over temperaturudsving fra -30°C til 50°C.

Bæredygtighed i forbindelse med valg af materialer

Syvtyve procent af de førende padelbane-fabrikker anvender nu genbrugt stål i konstruktionselementer, mens kunstgræsplæne indeholder 35–40 % plastik fra forbrugeraffald. Analyser af klimaaftryk viser, at moderne produktionsmetoder reducerer indlejret energi med 22 % sammenlignet med basislinjen fra 2018, og virksomheder med ISO 14001-certificering opnår 90 % materialeudnyttelse gennem præcisionsudskæringsalgoritmer.

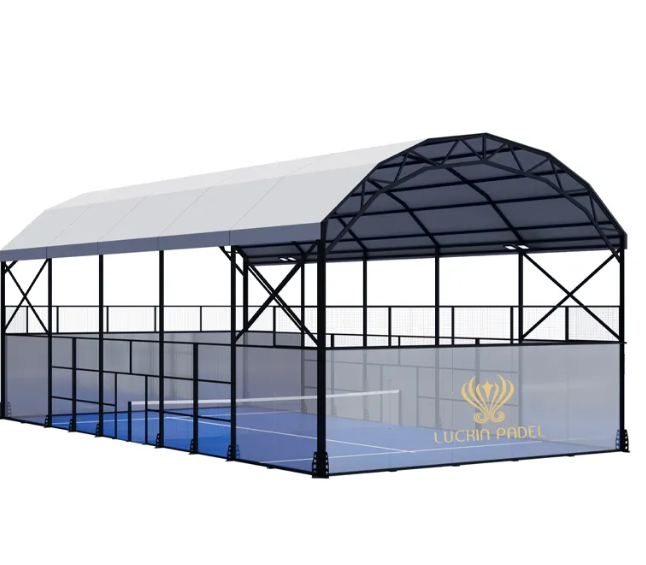

Modulære og prefabrikerede padelbane-design: Muliggør hurtig og skalerbar implementering

Fordele ved modulære padelbane-design i bymæssige og fjerntliggende områder

Modulære designs hjælper virkelig med at løse de irriterende pladeproblemer i overfyldte byer og de udfordrende logistikforhold, som man støder på i landlige områder. Det fungerer, fordi alt fremstilles i fabrikker med standardkomponenter. Tag byens sportscentre som eksempel. Disse steder har ofte små arealer til rådighed. Men med modulære løsninger kan de pladsere væsentligt mere udstyr på deres grund. Enkelte installationer på tagterraser betjener alene over 150 spillere om ugen. Og ude i afisolerede områder? Modulære baner kan samlet set opføres pænt, selv når der ikke er nogen flad jord i nærheden. Vi har set dem opstå på flydende dæmninger, som ellers ville standse byggeriet totalt. Producenterne, vi taler med, nævner også noget interessant. Deres transportomkostninger falder cirka 40 % sammenlignet med almindelige byggemetoder. Hvorfor? Fordi disse færdigfremstillede dele kan pakkes meget mere effektivt under transport.

Hvordan prefabrikerede padelbane-design reducerer installationsprocessen med op til 60 %

Fabriksproduktion af forudtestede moduler eliminerer behovet for svejsning, maling og tørring på stedet. Automatiserede justeringssystemer gør det muligt for arbejdshold at installere en hel banen i løbet af 3 dage frem for 8 – en reduktion på 63%, som er bekræftet af byggeanalyser fra 2024. El-kabler og afløbskanaler ankommer forudintegrerede, mens modulære innovationer som f.eks. indbyrdes forbundne glaspaneler forhindrer forsinkelser relateret til vejrforhold.

Case Study: Installation af en prefabrikeret bane på 72 timer

En kystresort opførte en konkurrenceklar padelbane i højsæsonen ved hjælp af prefabrikerede metoder:

- Dag 1: Laserrettede fundamenter og samlede stålkonstruktioner

- Dag 2: Installation af forstærkede glasvægge med automatisk kranplacering

-

Dag 3: Overfladebehandling og kalibrering af IoT-sensorer

Projektet til en pris på 92.000 USD genererede 18.000 USD i reservationer inden for den første måned og opnåede en tilbagebetaling på investeringen, der var 79 % hurtigere end ved konventionelle byggerier.

Tilpasningsmuligheder inden for modulære systemer

Førende producenter tilbyder:

- Overfladetyper: Støddæmpende akryl vs. turneringsklasse kunstgræs

- Belysningskonfigurationer: 300–800 lux LED-arrayer med bevægelsessensorer

-

Brandingsintegration: Trykte banelinjer og sponsorpanel-felter

Denne fleksibilitet understøtter 93 % af kunderne, som har brug for multifunktionsfaciliteter til events, træning og rekreative spil.

Innovation og kvalitetssikring i Kinas padelbane-fabrikker

Integration af IoT-sensorer til realtidsstrukturmonitorering

De bedste produktionsanlæg placerer nu IoT-sensorer direkte i sportsbanekonstruktioner, mens de bygges, så disse faciliteter kan overvåge strukturel belastning og miljømæssige påvirkninger døgnet rundt. Sensorsystemerne registrerer faktisk de små ændringer, der sker i glaspaneler, og kontrollerer, hvor stabile fundamentet forbliver over tid, og sender alle disse oplysninger til vedligeholdelsessoftware, der kan forudsige problemer, før de opstår. Ifølge forskning, der blev offentliggjort i sidste år i Global Sports Infrastructure Journal, oplevede stadioner og arenaer med disse smarte banesystemer et fald på cirka to tredjedele i rapporterede strukturelle problemer sammenlignet med ældre bygninger uden denne teknologi. Det er ret imponerende for noget, som de fleste mennesker slet ikke bemærker, når de træder ind på en baneflade.

Ekstern certificering og overholdelse af internationale padel-federationsstandarder

Hvert produktionssæt gennemgår grundige tests i forhold til FIP's sikkerheds- og ydeevnekrav. Fabrikkerne opretholder ISO 9001-certificering og anvender materiale-sporing baseret på blockchain-teknologi til at bekræfte overholdelse af leveringekæden. Uafhængige revisioner viser en forbedring på 41 % i forhold til standardoverholdelse siden 2021, hvor de fleste faciliteter overskrider de minimale krav til stødtålighed med 15–20 %.

Arbejdernes uddannelse og automatiseringens balance i produktionsprocessen

Avancerede CNC-skæresystemer arbejder sammen med teknikere, der er uddannet i sammensatte materialers videnskab gennem fabriksfinansierede lærepladser. Denne hybridtilgang automatiserer gentagne opgaver, mens håndværksmæssige kvalitetskontroller bevares. Producenter rapporterer en produktivitetsforbedring på 28 % (SportsTech Analytics 2023) uden at kompromittere de håndfærdige tolerancer, der kræves for turneringsklassebaner.

FAQ-sektion

Hvad er det, der driver populariteten af padelbaner?

Populariteten driven af sportens globale vækst, kræver mindre plads end traditionelle sportsfaciliteter og den adgang, det giver til spillere i forskellige lokationer.

Hvordan sikrer fabrikker af padelbaner kvalitet?

Kvaliteten sikres gennem strenge inspektioner i ni produktionsfaser, certificering fra tredjepart og overholdelse af internationale standarder.

Hvilke materialer anvendes i konstruktionen af padelbaner?

Nøglematerialer omfatter UV-stabiliserede syntetiske græsplæner, armeret beton, sikkerhedsforstærket glas og forzinket stålgitter med vejrbestandige belægninger.

Hvor hurtigt kan en padelbane installeres?

Prefabricerede og modulære padelbane designs tillader installationsperioder reduceret til så lidt som 72 timer, afhængigt af projektets omfang.

Er padelbanernes design tilpassbare?

Ja, modulære systemer giver omfattende tilpasningsmuligheder, herunder overfladetyper, belysningskonfigurationer og brandingintegration for at imødekomme forskellige kundens behov.

Indholdsfortegnelse

- Padelbane-fabrikkens globale fremmarch og dens rolle i sportsinfrastruktur

- Indenfor Padelbane-Fremstillingsprocessen: Design, Automatisering og Kvalitetskontrol

- Kernee materialer i padelbanekonstruktion: Holdbarhed, præstation og bæredygtighed

- Modulære og prefabrikerede padelbane-design: Muliggør hurtig og skalerbar implementering

- Innovation og kvalitetssikring i Kinas padelbane-fabrikker

- FAQ-sektion