Overensstemmelse med International Padel Federation (FIP) standarder

Forståelse af FIP-vejledninger for banestørrelser og udstyrsplacering

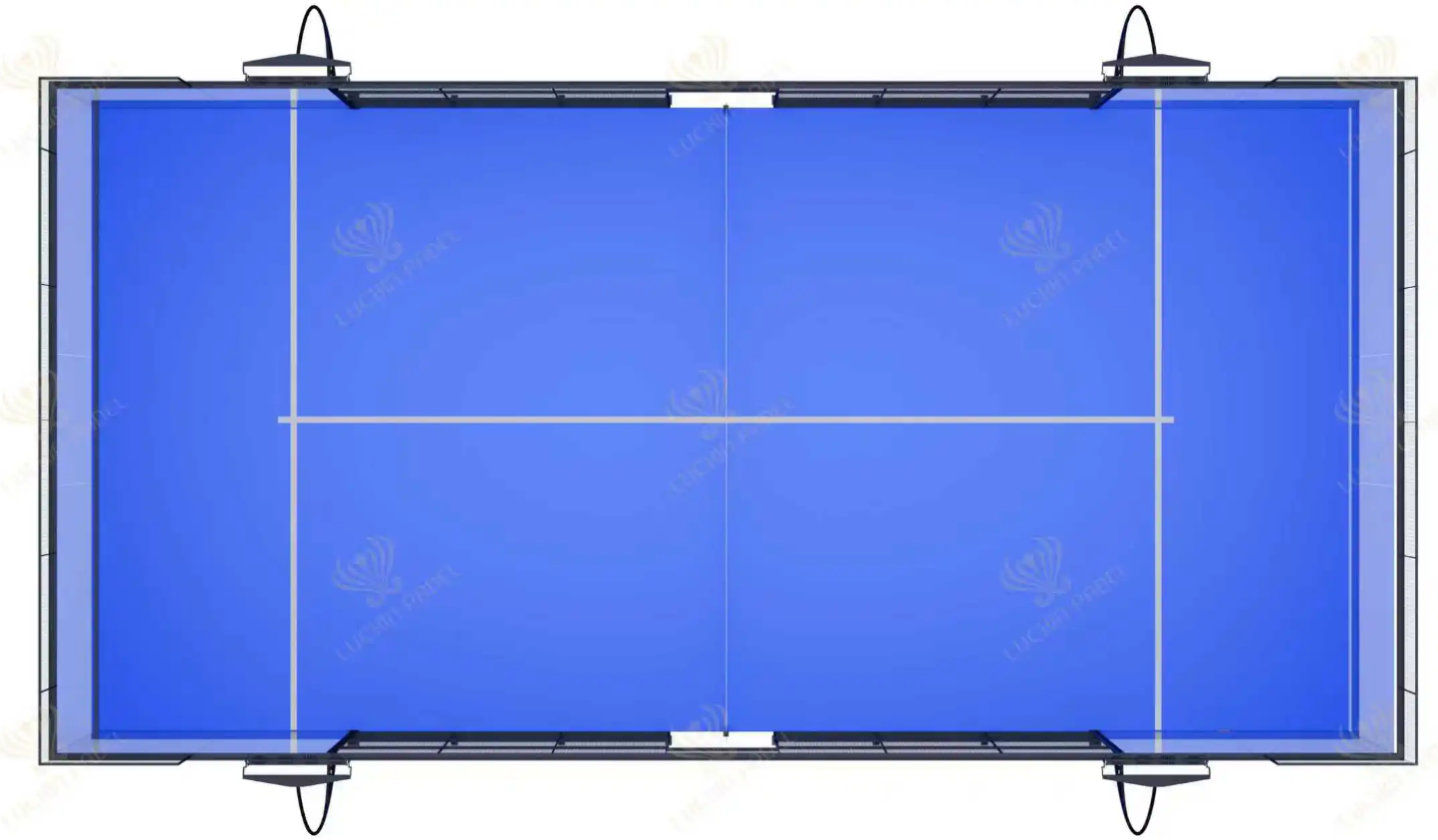

Topproducenter af padelbaner følger de designstandarder, som er fastsat af FIP, herunder en standardbane på 20 meter gange 10 meter med en toleranceramme på plus eller minus 0,5 %. Væggene skal være mindst 3 meter høje for at sikre konsekvent boldafpruning og korrekt spillerbevægelse på alle faciliteter verden over. Disse regler blev officielt indført tilbage i 2023 af International Padel Federation. De kontrollerer alt i henhold til deres tekniske håndbog, som indeholder vigtige mål som nettoets højde – 0,88 meter i midten og 0,92 meter ved stolperne. Servelinjer skal ifølge disse retningslinjer placeres nøjagtigt 6,95 meter fra nettet. Sådanne præcise mål hjælper med at sikre fair spilforhold uanset hvor i verden man spiller padel.

Validering af Padelbane Fabrikoplægning efter FIP-regler

Eksterne inspektører bruger i dagens tid laserstyrede systemer, når de kontrollerer produktionslinjer for eventuelle fejl. De måler, hvor meget komponenter som f.eks. termisk behandlet glasplader og galvaniserede stålrammer afviger fra specifikationerne. Produktionsanlæg, der formår at holde sig inden for en dimensionsmæssig tolerancet på 0,3 %, oplever omkring 62 færre installationsproblemer end anlæg uden certificering. Før den egentlige produktion starter, anvendes digital twin-teknologi med stadig større frekvens til ekstra kontrol af f.eks. væghældninger og placering af døre i overensstemmelse med FIP's sikkerhedsstandarder for kollisioner. Dette hjælper med at opdage fejl i et tidligt stadium og forbedrer den samlede designpræcision markant.

Producenters ansvar for at opretholde globale kvalitetsstandarder

Producenter, der ønsker, at deres produkter certificeres, skal skaffe FIP-godkendt kunstgræs med mindst 12 mm høj pøl og 7500DTEX garn. De skal også gennemføre kvartalsvise ISO 9001-audits, der specifikt undersøger svejseprocesser og håndtering af korrosionsbeskyttelse. Derudover kræves al den dokumentation, der viser, at nethegnene kan overleve 200 testcyklusser. De fleste eksperter ved, at dette er vigtigt – cirka 78 % af de større turneringer kræver EN 14620-overensstemmelsescertifikater, før de overvejer at bruge banerne. Og lad os være ærlige, ingen vil ende på den forkerte side af FIP’s registreringer. Tre fejlslagne kvalitetskontroller i træk betyder, at man bliver fjernet fra listen over godkendte leverandører, hvilket er grunden til, at de fleste seriøse aktører holder en stram drift gennem hele forsyningskæden.

Valg af materiale og holdbarhedstest i produktionen af padelbaner

Kvalitet af galvaniseret stål og korrosionsmodstand i henhold til ISO- og EN-standarder

De bedste producenter af padelbaner er afhængige af varmdyppet galvaniseret stål, der opfylder ISO 1461:2022-standarder. De anvender omkring 550 gram pr. kvadratmeter zinkbelægning, som virkelig hjælper med at forhindre rustdannelse, især vigtigt for domæner, der ligger nær kystområder eller områder med meget fugt. For at kontrollere, om de opfylder kravene i EN 10346, gennemgår disse virksomheder deres produkter gennem strenge saltspray-tester, der varer omkring 1.200 timer. Det viser, at korrosion er langt under 0,5 mikrometer om året, når den testes i disse særlige vejrkamre. Og alt dette betyder, at strukturerne skal holde langt over 25 år selv med regelmæssig leg i tropiske klimaer, hvor fugt er konstant til stede.

Prøvning af syntetisk græsplæne under virkelige forhold

De robotstyrede testopstillinger gennemfører omkring 10.000 simulerede spillerrørelser hvert år for blot at undersøge de vigtige ydelsesparametre. De undersøger bl.a., hvor meget belægningen giver efter lodret, når nogen træder på den (bør være under 7 mm ved et tryk på 20 kg), hvilken form for vridningsmodstand der er for stabil fodfæstning mellem 25 og 50 newtonmeter, samt hvor godt det dæmper stød ved at reducere energiimpakt mellem 55 % og 70 %. For udendørs kunstgræsprodukter udsættes de også for UV-lys efter standarderne i ISO 4892-3. Efter 3.000 timers eksponering for kunstigt sollys i Q-Lab-maskinen fra sidste års tests, skal fibrene beholdes mindst 85 % af deres oprindelige tilstand.

Evaluering af sikkerhed og slagstyrke for termisk hærdet glas

Perimeterglas gennemgår en trefaset kvalitetsproces: termisk forstærkning ved 620 °C efterfulgt af hurtig afkøling (EN 12150-1), fragmentationstest der sikrer partikler <1 cm² og færre end 80 per dm², samt impaktvalidering ved hjælp af kugleimpact ved 70 km/t i overensstemmelse med FIP-regulativ 4.2.5.

Overholdelse af seismiske zoner: NTC2018 og regionale bygningsregler

I seismiske zoner med jordakseleration på 0,35g eller højere tilpasser fabrikker stålrammedesign ved brug af beregninger i henhold til Eurocode 8. Forbindelsesplader analyseres via finite element-modellering for at opnå sikkerhedsfaktorer over 3,0 mod laterale kræfter, og dermed overholde Japans BCJ 2016 og Californias CBC 2022 krav til jordskælvssikkerhed.

Strukturel sikkerhedslicensiering og tredjepartsvalidering

EN 1090-licensiering for ståldelen i padelbane-rammer

EN 1090-certificeringen betyder, at strukturelle ståldelene faktisk overholder EXC2-standarder, når det gælder bærende rammer. Processen undersøger flere nøgleområder, herunder kvaliteten af svejsningerne i henhold til ISO 5817-B-standarder, sikrer, at bolte er strammet inden for en fejlmargen på 15 %, og tester mod korrosion ved hjælp af saltstøvmetoderne fra ISO 12944-2. Det interessante er, at disse rammer skal kunne klare belastninger, der er cirka 72 % højere end dem, de normalt udsættes for under daglig drift. Dette krav svarer til holdbarhedsstandarderne, som blev fastlagt af CEN i Europa, hvilket hjælper med at forklare, hvorfor mange byggeprojekter på tværs af kontinentet specificerer denne type certificering.

CE-mærkning og garanti for strukturel integritet

CE-mærkningen betyder grundlæggende, at et produkt opfylder kravene i byggevareforordningen med hensyn til styrke og strukturel integritet. Uafhængige testinstitutter undersøger flere kritiske aspekter, herunder fastgøringspunkter, som skal kunne modstå mindst 15 kilonewton ved udrivning. Glasopbakninger skal overholde standarden EN 12600 og tåle stød på omkring 100 joule, mens konstruktioner skal kunne modstå vindkræfter svarende til hastigheder op til 140 kilometer i timen i henhold til retningslinjerne i EN 1991-1-4. Ved statiske belastningstests udsættes produkter for en belastning svarende til 150 procent af den belastning, de er dimensioneret til, over en hel dags testing. Under denne periode må eventuel bøjning eller gennemsag ikke overstige en femtehundrededel af den samlede længde fra ende til ende.

Uafhængige laboratoriers rolle i sikkerhedsverifikation

Anerkendte laboratorier udsætter banekomponenter for over 100.000 spændingscyklusser i henhold til ISO 20957-10, hvilket simulerer 15 års intensiv brug. Industrielle data fra 2023 viser, at tredjepartsvaliderede baner holder 40 % længere end selvcertificerede modstykker. Producenter, der anvender løbende tredjepartsrevisioner, reducerer strukturelle fejlrate med 72 %, ifølge rapporter om sportsanlægs sikkerhed.

Kvalitetssikring under produktionen af padelbaner

Implementering af ISO 9001-standarder for konsekvent fabriksproduktion

ISO 9001-certificerede kvalitetsstyringssystemer standardiserer processer fra råvaremodtagelse til endelig montage. Tredjepartsrevisioner bekræfter 98 % overholdelse af dimensionelle tolerancer for stål- og glaskomponenter (Quality Digest, 2023), og korrigerende foranstaltninger løser ikke-overensstemmelser inden for 24 timer. Denne systematiske kontrol reducerer batch-inkonsekvenser med 40 % i forhold til ikke-certificerede faciliteter.

Løbende inspektioner for at forhindre udbredelse af defekter

Automatiserede visionssystemer udfører inspektion af svejsninger i realtid i seks kritiske faser og opdager problemer såsom porøsitet eller forkert justerede beslag. Teknikere validerer markerede afvigelser gennem taktil kontrol og belastningssimulationer. Anlæg, der anvender denne to-lags inspektionsmetode, rapporterer 92 % færre justeringer efter installation (Sports Surfacing Report, 2024).

Sporbarhedssystemer for materialer i højvolumenproduktion

Fabrikker bruger i dag alle mulige slags teknologi til at følge deres materialer. RFID-tags hjælper med at spore, hvor galvaniseret stål kommer fra, mens stregkodescannere sikrer, at rullene med kunstgræs korrekt tildelses til hver arbejdsstation. Og lad os ikke glemme de digitale tvillinger, der registrerer hvert eneste detalje i, hvordan glas tempers. Alle disse enheder giver virkelig god mening, når der opstår problemer. Når fejl opdages, kan producenter hurtigere spore dem tilbage end tidligere. Ifølge Manufacturing Journal blev spild af materialer reduceret med omkring to tredjedele i store produktionsløb sidste år ved anvendelse af denne metode. Hver time sammenligner arbejderne, hvad der faktisk sker på fabriksgulvet, med FIP-specifikationerne for at sikre, at alt opfylder de strenge krav, der er nødvendige for sportsudstyrets ydeevnestandarder.

Endelig Inspektion, Overholdelse og Validering af Langtidsydelse

Visuel og Funktionel Test Før Forsendelse af Alle Baneelementer

Hvert komponent gennemgår en 38-punkts-inspektion, der dækker dimensionel nøjagtighed (glas tykkelse ±0,5 mm), strukturel belastning (500 kg/m²) og overfladefejl. Ifølge Court Manufacturing Report 2024 reducerer automatiserede optiske inspektionssystemer afsendelsesfejl med 63 % i forhold til manuelle vurderinger.

Installationssimulationer på stedet for at opdage konstruktionsfejl i et tidligt stadie

Fabrikker bruger formindskede prototyper til at genskabe den reelle montage og identificere problemer såsom usammenfaldende boltmønstre eller forkerte afløbsudformninger inden massproduktionen. En producent rapporterede, at de sparede 18.000 USD per bane ved at undgå ombygning på stedet takket være tidlig simulation.

Dokumentation og certificeringspakker fra førende padelbane-fabrikker

Overensstemmelsespakker inkluderer sporbarhedsoplysninger for materialer, EN 1090-certifikater for stålrammer og FIP-validerede dimensionsrapporter. Over 92 % af de certificerede faciliteter anvender i dag dokumentationssystemer baseret på digitale tvillinger for at fremskynde godkendelser for internationale kunder.

Case Study: Reduktion af feltfejl med 40 % gennem streng endelig kvalitetskontrol

En europæisk fabrik opnåede 14 måneders fejlfri drift ved at implementere skælvetest før forsendelse (simulering af jordskælv med styrke 8,0) og fugtighedscyklus for installationer ved kystområder. Dens ISO 17025-akkrediterede kvalitetskontrolproces er blevet en branchestandard for langtidsholdbarhed.

FAQ-sektion

Hvad er de standardmæssige dimensioner for en padelbane ifølge FIP?

De standardiserede mål for en padelbane i henhold til FIP-vejledningerne er 20 meter i længde og 10 meter i bredde, med en tolerancе på plus eller minus 0,5 %.

Hvilke materialer kræves for en FIP-certificeret padelbane?

For FIP-certificering skal baner bruge godkendt kunstgræs med mindst 12 mm stråhøjde samt varmforzinkede stålrammer, der opfylder specifikke ISO- og EN-standarder.

Hvorfor anvendes digital twin-teknologi i produktionen af padelbaner?

Digital twin-teknologi anvendes for at sikre præcise mål og opdage konstruktionsfejl tidligt ved at simulere banekomponenter i forhold til FIP's sikkerheds- og kollisionsstandarder.

Hvordan sikrer CE-mærkning kvaliteten af padelbaner?

CE-mærkning sikrer, at padelbaner opfylder kravene til styrke og strukturel integritet, hvor flere kritiske aspekter kontrolleres af tredjeparts testere for at sikre overholdelse.

Indholdsfortegnelse

- Overensstemmelse med International Padel Federation (FIP) standarder

- Valg af materiale og holdbarhedstest i produktionen af padelbaner

- Strukturel sikkerhedslicensiering og tredjepartsvalidering

- Kvalitetssikring under produktionen af padelbaner

-

Endelig Inspektion, Overholdelse og Validering af Langtidsydelse

- Visuel og Funktionel Test Før Forsendelse af Alle Baneelementer

- Installationssimulationer på stedet for at opdage konstruktionsfejl i et tidligt stadie

- Dokumentation og certificeringspakker fra førende padelbane-fabrikker

- Case Study: Reduktion af feltfejl med 40 % gennem streng endelig kvalitetskontrol

- FAQ-sektion