การเติบโตของโรงงานสร้างสนามเพดเดิลทั่วโลกและบทบาทของมันในโครงสร้างพื้นฐานด้านกีฬา

วิธีที่โรงงานสร้างสนามเพดเดิลกลายมาเป็นเสาหลักของการพัฒนากีฬารูปแบบใหม่

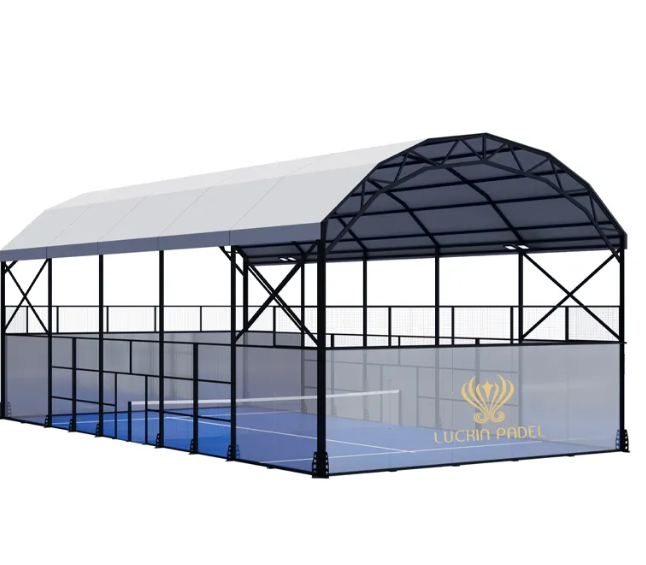

การผลิตสนามแพดเดิลเติบโตควบคู่ไปกับกีฬาแพดเดิลเอง ซึ่งเติบโตอย่างรวดเร็วมาก โดยมีผู้เล่นประมาณ 25 ล้านคนที่เล่นกีฬานี้อย่างสม่ำเสมอทั่ว 90 ประเทศ จากการรายงานของ The Upside Sports เมื่อปีที่แล้ว สถานที่ผลิตสนามเหล่านี้กลายเป็นส่วนสำคัญของการสร้างโครงสร้างพื้นฐานด้านกีฬาในเมืองต่างๆ ในปัจจุบัน นักวางแผนเมืองและผู้ประกอบการต่างชื่นชอบที่จะรวมสนามแพดเดิลไว้ในโครงการของตน เนื่องจากแพดเดิลใช้พื้นที่น้อยกว่าสนามเทนนิสแบบทั่วไปมาก สนามแพดเดิลแบบจากโรงงานต้องการพื้นที่น้อยกว่าประมาณ 40 เปอร์เซ็นต์ ซึ่งเป็นทางเลือกที่เหมาะสมสำหรับพื้นที่ที่ที่ดินมีราคาแพงหรือหาง่ายยาก เราเห็นแนวโน้มนี้เกิดขึ้นทั่วทุกแห่ง ไม่ว่าจะเป็นศูนย์กีฬาใหม่ๆ ที่หรูหราในดูไบ หรือแม้แต่การติดตั้งแบบเรียบง่ายในสวนสาธารณะต่างๆ ในสต็อกโฮล์ม กีฬาแพดเดิลกำลังทำให้กีฬาประเภทไม้แร็กเกตเข้าถึงได้ง่ายขึ้น ซึ่งเป็นสิ่งที่แทบเป็นไปไม่ได้มาก่อน

ความต้องการระดับโลกที่ขับเคลื่อนนวัตกรรมในกระบวนการผลิตสนามพัดเดิล

อัตราการติดตั้งสนามที่ทำสถิติสูงสุด—มากกว่า 40,000 สนามทั่วโลกพร้อมอัตราการเติบโต 26% ต่อปี—ได้บังคับให้ผู้ผลิตต้องออกแบบกระบวนการทำงานใหม่ โรงงานชั้นนำในปัจจุบันใช้:

- ระบบออกแบบแบบโมดูลาร์ องค์ประกอบที่ติดตั้งล่วงหน้าช่วยลดเวลาการติดตั้งในสถานที่จริงลง 60%

- วัสดุที่ปรับตัวกับสภาพอากาศ สารเคลือบที่ทนต่ออุณหภูมิที่รุนแรงตั้งแต่ -30°C ถึง 50°C

- ระบบประกันคุณภาพที่ขับเคลื่อนด้วยปัญญาประดิษฐ์ ระบบวิชันคอมพิวเตอร์ตรวจสอบจุดเชื่อมต่อ 200 จุดต่อโครงสร้างสนาม

การขยายตัวของสนามในสหราชอาณาจักรที่เพิ่มขึ้น 116% เมื่อเทียบรายปี (2022–2023) เป็นตัวอย่างที่แสดงให้เห็นว่าความต้องการในระดับภูมิภาคที่เพิ่มขึ้นอย่างรวดเร็วนั้นกระตุ้นให้เกิดความก้าวหน้าในการผลิตอย่างไร โดยเฉพาะในด้านการออกแบบสนามที่ทนต่อสภาพอากาศในตลาดยุโรปตอนเหนือ

ภายในกระบวนการผลิตสนามพัดเดิล: การออกแบบ ระบบอัตโนมัติ และการควบคุมคุณภาพ

การออกแบบเริ่มต้นและการทำแบบจำลองด้วย CAD ในโรงงานสร้างสนามปาเดล

กระบวนการผลิตเริ่มต้นด้วยการประชุมวางแผนออกแบบ โดยวิศวกรมืออาชีพทำงานร่วมกับสถาปนิกและผู้เชี่ยวชาญด้านกีฬาโดยตรง โดยใช้เครื่องมือสร้างแบบจำลองคอมพิวเตอร์ขั้นสูง ทีมงานสามารถสร้างภาพจำลองแบบ 3 มิติ เพื่อแสดงให้เห็นว่าลูกบอลจะบินผ่านอากาศอย่างไร ผู้เล่นมักเคลื่อนที่อยู่บริเวณใดของสนาม และวัสดุต่างๆ จะเริ่มเกิดการสึกหรอบริเวณใด แบบจำลองเสมือนนี้ช่วยให้ทีมงานสามารถปรับเปลี่ยนต่างๆ เช่น ขนาดของสนาม ปรับมุมของผนังกระจก หรือแม้แต่เจาะลึกไปที่ข้อกำหนดของฐานราก โดยไม่ต้องสัมผัสวัสดุก่อสร้างจริงแม้แต่ชิ้นเดียว วิธีการนี้ช่วยลดการสูญเสียทรัพยากร พร้อมทั้งมั่นใจได้ว่าทุกสิ่งจะทำงานได้ตามที่ตั้งใจไว้เมื่อสร้างเสร็จสมบูรณ์

การตัดและประกอบอย่างแม่นยำ: บทบาทของระบบอัตโนมัติในกระบวนการผลิตสนามปาเดล

เครื่องจักร CNC ที่ควบคุมด้วยแบบจำลอง CAD ตัดชิ้นส่วนโครงเหล็กด้วยความแม่นยำ ±1.5 มม. ซึ่งมีความสำคัญต่อการประกอบสนามกีฬาให้พอดีกันอย่างสมบูรณ์แบบ หุ่นยนต์เชื่อมประกอบส่วนผนังสำเร็จรูปโดยใช้เทคนิคระดับอุตสาหกรรมรถยนต์ ในขณะที่เครื่องเจียระนองพื้นผิวอัตโนมัติปรับพื้นคอนกรีตให้ได้ระดับความเอียงภายใน 0.2° ซึ่งช่วยกำจัดข้อผิดพลาดที่เกิดจากวิธีการแบบดั้งเดิมที่เคยเป็นสาเหตุให้เกิดความล่าช้า

จุดตรวจสอบคุณภาพระหว่างการผลิต

มีทั้งหมด 9 ขั้นตอนในการตรวจสอบเพื่อยืนยัน:

- ความแข็งแรงในการดึงของวัสดุ (ทดสอบได้ถึง 750 N/mm²)

- ความโปร่งใสของกระจก (การส่งผ่านแสง ≥92%)

- ความสมบูรณ์ของรอยเชื่อม (ตรวจสอบด้วยคลื่นอัลตราโซนิก)

ผู้ตรวจสอบอิสรูปแบบที่สามจะตรวจสอบและยืนยันว่าเป็นไปตามมาตรฐาน FIP (สมาพันธ์พัดเดิลสากล) ณ จุดสำคัญของการผลิต 3 ขั้นตอนก่อนอนุมัติการจัดส่ง เพื่อให้มั่นใจว่าเป็นไปตามมาตรฐานโครงสร้างและความปลอดภัยที่กำหนดไว้

ระยะเวลาตั้งแต่การสั่งซื้อจนถึงการส่งมอบสนามพัดเดิลมาตรฐานจากโรงงาน

เวลาเฉลี่ยที่จำเป็นในการสร้างสนามมาตรฐานขนาดประมาณ 10 เมตร คูณ 20 เมตร คือประมาณ 28 ถึง 35 วัน นับจากเมื่อแบบได้รับการอนุมัติจนกระทั่งพร้อมสำหรับการบรรจุหีบห่อและจัดส่ง ในกรณีที่ลูกค้าต้องการสีพิเศษหรือขนาดที่แตกต่างไปจากข้อกำหนดปกติ ก็อาจทำให้กำหนดเวลาเลื่อนออกไปอีกประมาณหนึ่งสัปดาห์ ในปัจจุบัน ผู้ผลิตส่วนใหญ่ต่างพึ่งพาซอฟต์แวร์จัดตารางเวลาแบบอัตโนมัติ ซึ่งคอยติดตามว่าเมื่อไรวัสดุจะมาถึงโรงงาน เช่น ม้วนเหล็กมักจะมาถึงภายในสามวันหลังจากสั่งซื้อ ระบบการจัดการแบบนี้ช่วยลดระยะเวลาการรอคอยลงไปได้อย่างมาก ตามข้อมูลที่เผยแพร่ในรายงานล่าสุดจากสมาพันธ์พาร์ดสากล (International Padel Federation) ในปี 2023 ระบุว่า โรงงานที่ใช้ระบบดังกล่าวสามารถประหยัดเวลาได้ประมาณ 40 เปอร์เซ็นต์ เมื่อเทียบกับกำหนดการผลิตแบบดั้งเดิมที่ต้องให้คนจัดการทุกอย่างด้วยตนเอง

วัสดุหลักในการก่อสร้างสนามพัดเดิล: ความทนทาน การใช้งาน และความยั่งยืน

พื้นหญ้าเทียมสำหรับสนามเพดเดิล: เทคโนโลยีและการบำรุงรักษาในการก่อสร้างสนามเพดเดิล

ในปัจจุบันโรงงานต่างๆ หันมาใช้หญ้าเทียมที่ผลิตจากเส้นใยพอลิเอทิลีนที่มีความคงทนต่อรังสี UV เนื่องจากให้ความสมดุลที่ดีระหว่างการเด้งของลูกบอลที่คงที่อยู่ที่ระดับความสูงประมาณ 6-8 เซนติเมตร และยังช่วยให้ผู้เล่นสามารถยึดเกาะพื้นสนามได้อย่างเหมาะสม ระบบพื้นฐานด้านล่างก็พัฒนาไปไกลเช่นกัน โดยมีรูเล็กๆ จำนวนมากที่ช่วยให้น้ำระบายได้รวดเร็วมากกว่า 200 ลิตรต่อตารางเมตรต่อชั่วโมงตามผลการทดสอบบางอย่าง อีกหนึ่งการพัฒนาที่สำคัญคือการเคลือบสารต้านเชื้อราและแบคทีเรีย ซึ่งช่วยลดค่าใช้จ่ายในการทำความสะอาดลงได้ประมาณ 30 เปอร์เซ็นต์ เมื่อเปรียบเทียบกับหญ้าเทียมรุ่นเก่า ตามที่รายงานไว้ในรายงานเทคโนโลยีพื้นผิวสนามกีฬาเมื่อปีที่แล้ว อย่างไรก็ตาม การบำรุงรักษายังคงมีความสำคัญ โดยควรทำการแปรงพื้นสนามเป็นประจำทุกเดือน และเติมทรายใหม่ทุกปี เพื่อให้เส้นใยจัดเรียงตัวได้อย่างเหมาะสม และช่วยรักษาคุณสมบัติในการดูดซับแรงกระแทกที่ดีสำหรับนักกีฬา

ฐานรากคอนกรีตเสริมเหล็กและการคงความมั่นคงในระยะยาว

ฐานรากประกอบด้วยแผ่นคอนกรีตเสริมเหล็กหนา 25–30 ซม. โดยมีการอัดแน่นวัสดุด้วยเครื่องสั่นเพื่อให้ความเบี่ยงเบนของพื้นผิวอยู่ในระดับต่ำกว่า 2 มม./ม.² เซ็นเซอร์ตรวจจับความชื้นที่ฝังไว้ระหว่างการเทคอนกรีตจะช่วยตรวจสอบปัญหาในการบ่ม ช่วยยืดอายุการใช้งานให้มากกว่า 50 ปีแม้ในสภาพแวดล้อมที่มีการเปลี่ยนแปลงอุณหภูมิแบบแช่แข็งและละลายซ้ำๆ ผลการศึกษาทางวิศวกรรมในปี 2023 แสดงให้เห็นว่าฐานรากแบบนี้สามารถรับแรงกระทำแบบไดนามิกได้ถึง 8.5 กิโลนิวตัน/ม.² โดยไม่มีการทรุดตัว ซึ่งเป็นคุณสมบัติสำคัญสำหรับอาคารที่มีการใช้งานหนัก

กำแพงกระจกนิรภัยและความเป็นมาตรฐานโครงสร้าง

แผ่นกระจกนิรภัย (หนา 10–12 มม.) ผ่านกระบวนการอบร้อนที่อุณหภูมิ 650°C แล้วตามด้วยการเย็นตัวอย่างรวดเร็ว ซึ่งเพิ่มความต้านทานต่อแรงกระแทกได้มากกว่ากระจกธรรมดาถึง 400% ทุกล็อตต้องผ่านการทดสอบตามมาตรฐานความปลอดภัย EN 12600 เพื่อให้แน่ใจว่าสามารถรับลูกเหล็กน้ำหนัก 150 กรัมที่ความเร็ว 120 กม./ชม. ได้ การยึดขอบแบบเคลือบช่วยป้องกันการขยายตัวของรอยร้าวเล็กๆ แม้จะผ่านการทดสอบการกระแทกมากกว่า 10,000 ครั้ง

รั้วตาข่ายโลหะและการเคลือบกันสภาพอากาศ

ตาข่ายเหล็กชุบสังกะสี (เส้นลวดขนาด 3–4 มม.) ได้รับการเคลือบผงสามชั้น (ไพรเมอร์อีพ็อกซี เรซินชั้นกลางแบบโพลีเอสเตอร์ และเคลือบด้านบนด้วยพอลิยูรีเทน) ซึ่งให้ความต้านทานเทียบเท่าการทดสอบพ่นเกลือในระดับชายฝั่งทะเลเป็นเวลา 25 ปี ระบบคลิปแบบโมดูลาร์ช่วยปรับแรงดึง ทำให้สามารถควบคุมช่องว่างระหว่างแผงให้อยู่ในช่วงต่ำกว่า 5 มม. ตลอดช่วงอุณหภูมิที่เปลี่ยนแปลงจาก -30°C ถึง 50°C

ข้อพิจารณาด้านความยั่งยืนในการเลือกวัสดุ

ปัจจุบัน 70% ของโรงงานผลิตสนามแพดเดิลชั้นนำของโลกใช้เหล็กที่ผ่านการรีไซเคิลแล้วในโครงสร้างหลัก ในขณะที่หญ้าเทียมประกอบด้วยพลาสติกที่ใช้แล้วจากผู้บริโภค (Post-consumer plastics) 35–40% การวิเคราะห์คาร์บอนฟุตพรินท์แสดงให้เห็นว่าวิธีการผลิตสมัยใหม่สามารถลดพลังงานที่ใช้ในการผลิตวัสดุลงได้ 22% เมื่อเทียบกับฐานข้อมูลปี 2018 โดยโรงงานที่ได้รับการรับรอง ISO 14001 สามารถใช้ประโยชน์จากวัสดุได้สูงถึง 90% ด้วยอัลกอริทึมการตัดที่แม่นยำ

การออกแบบสนามแพดเดิลแบบโมดูลาร์และสำเร็จรูป: เพื่อการติดตั้งที่รวดเร็วและขยายระบบได้ง่าย

ข้อดีของออกแบบสนามแพดเดิลแบบโมดูลาร์ในพื้นที่เขตเมืองและพื้นที่ห่างไกล

การออกแบบแบบมอดูลาร์ช่วยแก้ปัญหาเรื่องพื้นที่อันเนื่องมาจากเมืองที่แออัด และปัญหาด้านลอจิสติกส์ที่ยากลำบากในพื้นที่ชนบทได้อย่างแท้จริง การออกแบบนี้ใช้งานได้ดีเพราะทุกอย่างถูกผลิตในโรงงานโดยใช้ชิ้นส่วนมาตรฐาน ตัวอย่างเช่น ศูนย์กีฬาในเมืองที่มักประสบปัญหาพื้นที่จำกัด แต่ด้วยการติดตั้งแบบมอดูลาร์ พวกเขาสามารถใช้พื้นที่ให้เกิดประโยชน์ได้มากขึ้น โดยบางแห่งที่ติดตั้งบนดาดฟ้าสามารถรองรับผู้เล่นได้มากกว่า 150 คนต่อสัปดาห์ และในพื้นที่ห่างไกลล่ะ? สนามแบบมอดูลาร์ก็สามารถประกอบเข้าด้วยกันได้อย่างลงตัว แม้จะไม่มีพื้นเรียบเลยก็ตาม เราเคยเห็นการติดตั้งบนท่าเทียบเรือแบบลอยน้ำที่ปกติแล้วจะทำให้งานก่อสร้างต้องหยุดชะงัก ผู้ผลิตที่เราพูดคุยด้วยยังระบุข้อมูลที่น่าสนใจอีกด้วย ค่าใช้จ่ายด้านการขนส่งลดลงประมาณ 40% เมื่อเทียบกับวิธีการก่อสร้างแบบดั้งเดิม ทำไมถึงเป็นเช่นนั้น? เพราะชิ้นส่วนที่ผลิตล่วงหน้าเหล่านี้สามารถบรรจุหีบห่อได้อย่างมีประสิทธิภาพมากขณะขนส่ง

วิธีที่แบบสนามพัดเดิลแบบพรีแฟบริเคต (Prefabricated) ช่วยลดเวลาการติดตั้งลงได้ถึง 60%

การผลิตโมดูลที่ผ่านการทดสอบล่วงหน้าในโรงงานช่วยกำจัดความล่าช้าจากการเชื่อม ทาสี และการบ่มในพื้นที่ก่อสร้าง ระบบจัดแนวอัตโนมัติช่วยให้ทีมงานติดตั้งสนามขนาดเต็มได้ภายใน 3 วันแทนที่จะใช้เวลา 8 วัน ซึ่งเป็นการลดลงถึง 63% ตามที่ข้อมูลการก่อสร้างปี 2024 ยืนยัน ท่อร้อยสายไฟฟ้าและช่องระบายน้ำมาพร้อมกับการติดตั้งล่วงหน้า ในขณะที่นวัตกรรมแบบโมดูลาร์ เช่น แผงกระจกที่ล็อกติดกันได้ ช่วยป้องกันปัญหาความล่าช้าที่เกี่ยวข้องกับสภาพอากาศ

กรณีศึกษา: การติดตั้งสนามแข่งขันแบบพรีแฟบริเคตภายใน 72 ชั่วโมง

รีสอร์ทริมชายฝั่งติดตั้งสนามพัดเดิลเทนนิสมาตรฐานการแข่งขันในช่วงไฮซีซั่น โดยใช้วิธีการก่อสร้างแบบพรีแฟบริเคตดังนี้

- วัน 1: ฐานรากแบบแผ่นรองปรับระดับเลเซอร์และโครงเหล็กประกอบสำเร็จรูป

- วัน 2: ติดตั้งกำแพงกระจกนิรภัย โดยใช้เครนอัตโนมัติในการวางตำแหน่ง

-

วัน 3: การตกแต่งพื้นผิวและการปรับเทียบเซ็นเซอร์ IoT

โครงการที่มีมูลค่า 92,000 ดอลลาร์สร้างรายได้ 18,000 ดอลลาร์จากการจองภายในเดือนแรก ทำให้ผลตอบแทนจากการลงทุน (ROI) เร็วขึ้น 79% เมื่อเทียบกับการก่อสร้างแบบทั่วไป

ตัวเลือกการปรับแต่งภายใต้ระบบโมดูลาร์

ผู้ผลิตชั้นนำนำเสนอ:

- ตัวเลือกพื้นผิว: อะคริลิกดูดซับแรงกระแทก เทียบกับหญ้าเทียมเกรดการแข่งขัน

- รูปแบบการติดตั้งแสงสว่าง: ชุดหลอด LED 300–800 ลักซ์ พร้อมเซ็นเซอร์ตรวจจับการเคลื่อนไหว

-

การผนวกรวมแบรนด์: เส้นสนามพิมพ์ และช่องติดตั้งแผงผู้สนับสนุน

ความยืดหยุ่นนี้รองรับลูกค้า 93% ที่ต้องการใช้สถานที่อเนกประสงค์สำหรับจัดงาน อุปกรณ์ฝึกซ้อม และกิจกรรมเพื่อความบันเทิง

นวัตกรรมและการรับรองคุณภาพในโรงงานสร้างสนามแพดเดิล (Padel Court) ของจีน

การผนวกรวมเซ็นเซอร์ IoT เพื่อตรวจสอบโครงสร้างแบบเรียลไทม์

โรงงานผลิตชั้นนำในปัจจุบันกำลังติดตั้งเซ็นเซอร์ IoT ตรงเข้าไปในโครงสร้างสนามกีฬาขณะที่กำลังก่อสร้าง เพื่อให้สถานที่เหล่านี้สามารถตรวจสอบแรงดันโครงสร้างและผลกระทบจากสิ่งแวดล้อมได้ตลอด 24 ชั่วโมง ระบบเซ็นเซอร์เหล่านี้สามารถตรวจจับการเคลื่อนที่เล็กน้อยที่เกิดขึ้นกับแผ่นกระจก และตรวจสอบว่าฐานรากยังคงมีความแข็งแรงอยู่หรือไม่ ตลอดจนส่งข้อมูลทั้งหมดไปยังซอฟต์แวร์สำหรับบำรุงรักษา ซึ่งสามารถทำนายปัญหาที่อาจเกิดขึ้นได้ก่อนที่มันจะเกิดขึ้นจริง ตามที่มีการเผยแพร่ในการวิจัยเมื่อปีที่แล้วในวารสารโครงสร้างพื้นฐานกีฬาระดับโลก สโมสรกีฬาและสนามแข่งที่ติดตั้งระบบอัจฉริยะแบบนี้ไว้ มีรายงานปัญหาด้านโครงสร้างลดลงประมาณสองในสาม เมื่อเทียบกับอาคารเก่าที่ไม่ได้ใช้เทคโนโลยีดังกล่าว ซึ่งถือว่าน่าประทับใจมากสำหรับสิ่งที่คนส่วนใหญ่ไม่เคยสังเกตเห็นเลยขณะเดินอยู่บนพื้นสนาม

การรับรองจากบุคคลที่สามและการปฏิบัติตามมาตรฐานของสมาพันธ์แพดเดิลระดับนานาชาติ

ทุกชุดการผลิตต้องผ่านการทดสอบอย่างเข้มงวดตามมาตรฐานความปลอดภัยและการทำงานของ FIP โรงงานต่างๆ มีการรับรองตามมาตรฐาน ISO 9001 และใช้ระบบติดตามวัสดุด้วยเทคโนโลยีบล็อกเชนเพื่อตรวจสอบความสอดคล้องของห่วงโซ่อุปทาน การตรวจสอบโดยอิสระแสดงให้เห็นว่าการปฏิบัติตามมาตรฐานดีขึ้นถึง 41% นับตั้งแต่ปี 2021 โดยส่วนใหญ่ของโรงงานสามารถเกินข้อกำหนดขั้นต่ำสำหรับความต้านทานแรงกระแทกอยู่ที่ 15–20%

ความสมดุลระหว่างการฝึกอบรมแรงงานและระบบอัตโนมัติในกระบวนการผลิต

ระบบตัดด้วยเครื่อง CNC ขั้นสูงทำงานร่วมกับช่างเทคนิคที่ได้รับการฝึกอบรมด้านวิทยาศาสตร์วัสดุคอมโพสิตผ่านโครงการฝึกงานที่โรงงานเป็นผู้สนับสนุน แนวทางแบบผสมผสานนี้ช่วยให้งานที่ซ้ำๆ ถูกทำโดยระบบอัตโนมัติ ในขณะที่ยังคงรักษามาตรฐานการตรวจสอบคุณภาพในระดับฝีมือช่าง ผู้ผลิตรายงานว่าประสิทธิภาพการทำงานเพิ่มขึ้น 28% (SportsTech Analytics 2023) โดยไม่กระทบต่อความแม่นยำในการผลิตที่ต้องทำด้วยมือซึ่งจำเป็นสำหรับสนามแข่งขัน

ส่วน FAQ

อะไรคือปัจจัยที่ทำให้สนามพัดเดิล (padel) ได้รับความนิยม?

ความนิยมดังกล่าวได้รับแรงผลักดันจากการเติบโตของกีฬาในระดับโลก การใช้พื้นที่น้อยกว่าสิ่งอำนวยความสะดวกสำหรับกีฬาแบบดั้งเดิม และการเข้าถึงที่เปิดกว้างสำหรับผู้เล่นในหลายพื้นที่

โรงงานผลิตสนามปาเดลตรวจสอบคุณภาพอย่างไร

คุณภาพได้รับการการันตีผ่านการตรวจสอบอย่างเข้มงวดใน 9 ขั้นตอนการผลิต การรับรองจากบุคคลที่สาม และการปฏิบัติตามมาตรฐานสากล

วัสดุที่ใช้ในการก่อสร้างสนามปาเดลคืออะไร

วัสดุหลักประกอบด้วยหญ้าเทียมที่ป้องกันรังสี UV, คอนกรีตเสริมเหล็ก, กระจกนิรภัยแบบเทมเปอร์, และตาข่ายเหล็กชุบสังกะสีที่เคลือบด้วยสารป้องกันสภาพอากาศ

สนามปาเดลสามารถติดตั้งได้เร็วแค่ไหน

การออกแบบสนามปาเดลแบบพรีแฟบริเคตและแบบโมดูลาร์ช่วยลดเวลาการติดตั้งให้เหลือเพียง 72 ชั่วโมง ขึ้นอยู่กับขอบเขตของโครงการ

แบบสนามปาเดลสามารถปรับแต่งได้หรือไม่

ได้ ระบบโมดูลาร์ช่วยให้สามารถปรับแต่งได้อย่างหลากหลาย รวมถึงประเภทพื้นผิว การจัดวางระบบแสงสว่าง และการรวมองค์ประกอบแบรนด์ เพื่อตอบสนองความต้องการของลูกค้าที่หลากหลาย

สารบัญ

- การเติบโตของโรงงานสร้างสนามเพดเดิลทั่วโลกและบทบาทของมันในโครงสร้างพื้นฐานด้านกีฬา

- ภายในกระบวนการผลิตสนามพัดเดิล: การออกแบบ ระบบอัตโนมัติ และการควบคุมคุณภาพ

- วัสดุหลักในการก่อสร้างสนามพัดเดิล: ความทนทาน การใช้งาน และความยั่งยืน

- การออกแบบสนามแพดเดิลแบบโมดูลาร์และสำเร็จรูป: เพื่อการติดตั้งที่รวดเร็วและขยายระบบได้ง่าย

- นวัตกรรมและการรับรองคุณภาพในโรงงานสร้างสนามแพดเดิล (Padel Court) ของจีน

- ส่วน FAQ