Глобальный рост заводов по производству площадок для паддл-тенниса и их роль в спортивной инфраструктуре

Как заводы по производству площадок для паддл-тенниса стали основой современного спортивного развития

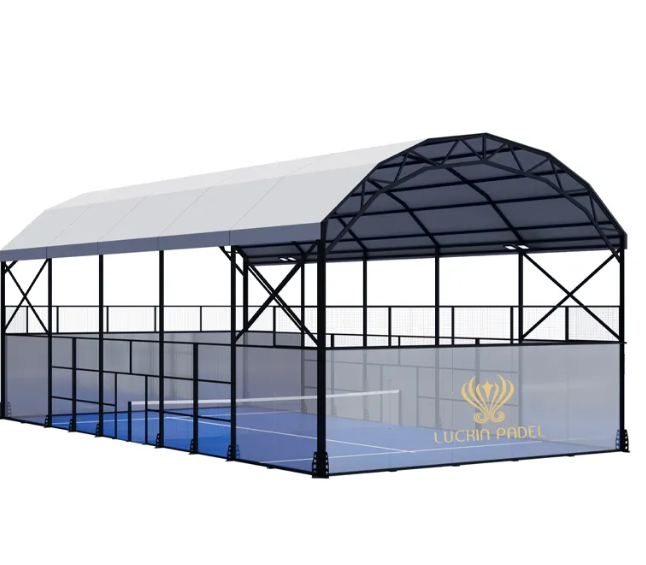

Производство площадок для игры в пэдел стало развиваться стремительно одновременно с самим видом спорта, который также быстро набрал популярность. По данным отчета The Upside Sports за прошлый год, сейчас около 25 миллионов человек регулярно играют в пэдел в 90 различных странах. Производственные мощности для изготовления площадок стали важной частью развития спортивной инфраструктуры городов. Архитекторы и деловые круги с удовольствием включают площадки для пэдела в свои проекты, потому что они занимают гораздо меньше места по сравнению с обычными теннисными кортами. Фабрично изготовленный корт для пэдела занимает примерно на 40 процентов меньше площади. Это особенно важно в местах, где земля дорогая или ее сложно выделить. Мы наблюдаем это повсеместно: от элитных спортивных комплексов в Дубае до простых установок в общественных парках Стокгольма. Пэдел, похоже, преодолевает барьеры доступности ракетных видов спорта, чего ранее достичь не удавалось.

Глобальный спрос стимулирует инновации в процессе производства падельных кортов

Рекордные темпы установки кортов — более 40 000 кортов по всему миру с ежегодным ростом на 26% — заставили производителей пересмотреть производственные процессы. Ведущие фабрики теперь используют:

- Модульные системы проектирования : Предварительно собранные компоненты сокращают время установки на месте на 60%

- Материалы, адаптированные к климатическим условиям : Покрытия, выдерживающие температурные пределы от -30°C до 50°C

- Обеспечение качества с использованием ИИ : Системы компьютерного зрения, проверяющие более 200 точек сварки на каждом каркасе корта

Расширение кортов в Великобритании на 116% год к году (2022–2023) демонстрирует, как рост регионального спроса стимулирует прорывы в производстве, особенно в разработке устойчивых к погодным условиям конструкциях кортов для рынков Северной Европы.

Изнутри: процесс производства падельных кортов — проектирование, автоматизация и контроль качества

Начальное проектирование и моделирование в САПР на заводе по производству падельных кортов

Производственный процесс начинается с проектных встреч, на которых инженеры тесно взаимодействуют с архитекторами и специалистами, отлично разбирающимися в спорте. С помощью передовых инструментов компьютерного моделирования создаются детализированные 3D-представления, демонстрирующие траектории полета мячей, зоны перемещения игроков на корте и участки, где различные материалы могут начать изнашиваться. Эти виртуальные макеты позволяют командам вносить изменения, например, корректировать размеры корта, регулировать угол наклона стеклянных стен, а также более тщательно изучить требования к фундаменту, не прикасаясь при этом к каким-либо реальным строительным материалам. Такой подход сокращает расход ресурсов и гарантирует безупречное функционирование всех элементов после завершения строительства.

Точная резка и сборка: роль автоматизации в процессе производства теннисных кортов для паделя

CNC-станки, управляемые CAD-моделями, вырезают компоненты стального каркаса с точностью ±1,5 мм — это критично для беспроблемной сборки корта. Роботизированные сварочные аппараты собирают предварительно подготовленные секции стен, используя технологии, применяемые в автомобилестроении, тогда как автоматические шлифовальные машины обрабатывают бетонные основания с отклонением не более 0,2° от горизонта, исключая ручные ошибки, которые ранее приводили к задержкам.

Этапы контроля качества в процессе производства

Девять этапов проверки подтверждают:

- Предел прочности материалов (испытание до 750 Н/мм²)

- Прозрачность стеклянных стен (≥92% пропускания света)

- Целостность сварных швов (проверка ультразвуком)

Независимые инспекторы подтверждают соответствие стандартам FIP (Международной федерации падель) на трех ключевых этапах производства перед одобрением отгрузки, гарантируя соблюдение требований к конструкции и безопасности.

Сроки изготовления стандартного падельного корта — от заказа до завершения

Среднее время, необходимое для строительства стандартного корта размером около 10 метров на 20 метров, составляет примерно от 28 до 35 дней с момента утверждения проекта до готовности к упаковке и отправке. Если клиенты хотят особые цвета или отличные от обычных размеры, это может дополнительно отодвинуть сроки на неделю или около того. В настоящее время большинство производителей полагаются на автоматизированное программное обеспечение для планирования, которое отслеживает моменты поступления материалов на производственную площадку. Например, рулоны стали обычно поступают в течение трех дней после заказа. Такая координация значительно сокращает периоды ожидания. Согласно данным, опубликованным в последнем отчете Международной федерации паделя в 2023 году, фабрики, использующие такие системы, экономят около 40 процентов по сравнению со своими традиционными производственными графиками, которые требовали, чтобы люди вручную организовывали все самостоятельно.

Основные материалы в строительстве кортов для паделя: прочность, эффективность и устойчивость

Искусственная трава для покрытия: технологии и обслуживание при строительстве кортов для паделя

Сегодня фабрики всё чаще используют синтетический газон, изготовленный из полиэтиленовых волокон с УФ-стабилизацией, поскольку он обеспечивает хороший баланс между стабильным отскоком мяча (примерно 6–8 см высоты ворса) и надежным сцеплением игрока с покрытием. Системы основы также значительно улучшились, они имеют множество мелких отверстий, обеспечивающих очень быстрый дренаж воды — более 200 литров на квадратный метр в час, как показали некоторые испытания. Еще одним важным улучшением стали антимикробные покрытия, которые, по данным отчета Sport Surface Tech Report за прошлый год, снижают затраты на уборку примерно на 30% по сравнению со старыми версиями покрытий. Однако регулярное обслуживание остаётся важным: ежемесячная чистка щеткой и ежегодное добавление нового песка помогают сохранять ворс правильно выровненным и обеспечивают достаточные амортизирующие свойства покрытия для спортсменов.

Армированные бетонные фундаменты и их долгосрочная устойчивость

Стальные железобетонные плиты (толщиной 25–30 см) образуют основу, а виброуплотнённые заполнители обеспечивают отклонение поверхности <2 мм/м². Встроенные датчики влажности, размещённые во время заливки, обнаруживают аномалии твердения, что способствует сроку службы более 50 лет даже при циклах замораживания-оттаивания. Исследование инженеров 2023 года показало, что такие фундаменты выдерживают динамические нагрузки 8,5 кН/м² без проседания — критически важно для объектов с высокой проходимостью.

Стены из закалённого стекла и стандарты конструкционной прочности

Панели из безопасного закалённого стекла (толщиной 10–12 мм) подвергаются термической обработке при 650 °C с последующим быстрым охлаждением, увеличивая устойчивость к ударным воздействиям на 400 % по сравнению со стандартным стеклом. Каждая партия проходит испытания по стандарту EN 12600, гарантируя удержание 150-граммовых шаров на скорости 120 км/ч. Ламинирование краёв предотвращает распространение микротрещин даже после 10 000+ имитаций ударов шарами.

Металлическая сетчатая ограда и устойчивые к погодным условиям покрытия

Оцинкованная стальная сетка (диаметр проволоки 3–4 мм) покрывается трехслойным порошковым покрытием (эпоксидная грунтовка, полиэфирный промежуточный слой, верхнее покрытие из полиуретана), что обеспечивает коррозионную стойкость, эквивалентную 25 годам экспозиции на побережье по результатам солевых испытаний. Модульные зажимные системы позволяют регулировать натяжение, сохраняя допуск зазора между панелями менее 5 мм при температурных колебаниях от -30°C до 50°C.

Экологические аспекты при выборе материалов

Семьдесят процентов ведущих фабрик по производству кортов для паделя уже используют сталь с содержанием переработанного сырья в конструкционных компонентах, а искусственный газон содержит 35–40% пластмасс, использованных ранее потребителями. Анализ углеродного следа показывает, что современные производственные методы позволяют сократить энергоемкость на 22% по сравнению с базовыми показателями 2018 года, а предприятия, сертифицированные по ISO 14001, достигают уровня использования материалов на 90% благодаря алгоритмам точной резки.

Модульные и сборные конструкции кортов для паделя: обеспечение быстрой и масштабируемой установки

Преимущества модульных конструкций кортов для паделя в городских и удаленных районах

Модульные конструкции действительно помогают решить назойливые проблемы с пространством в переполненных городах и сложной логистикой, с которой сталкиваются жители сельских районов. Они работают потому, что все изготавливается на фабриках с использованием стандартных компонентов. Возьмем, к примеру, спортивные комплексы в городах. Эти места часто сталкиваются с проблемой малого пространства. Однако с модульными конструкциями они могут разместить гораздо больше объектов на своей территории. Одни только установки на крышах обслуживают более 150 игроков в неделю. А как насчет удаленных районов? Модульные площадки отлично собираются даже в отсутствие ровной поверхности. Мы видели, как они появлялись на плавучих причалах, где строительство обычно останавливалось мертво. Производители, с которыми мы общаемся, также отмечают интересный факт. Их расходы на транспортировку снижаются примерно на 40% по сравнению с традиционными методами строительства. Почему? Потому что эти предварительно изготовленные элементы гораздо лучше упаковываются при перевозке.

Как использование предварительно изготовленных конструкций для теннисных кортов сокращает время установки до 60%

Заводское производство предварительно испытанных модулей устраняет необходимость сварки, покраски и выдержки на строительной площадке. Автоматизированные системы выравнивания позволяют бригадам установить корт полностью за 3 дня вместо 8 — подтвержденное сокращение на 63% по данным строительной аналитики за 2024 год. Электрические каналы и дренажные системы поставляются уже интегрированными, а модульные инновации, такие как стеклянные панели с замковым соединением, предотвращают задержки, связанные с погодными условиями.

Исследование случая: Установка предварительно изготовленного корта за 72 часа

Курорт на побережье возвел спортивную площадку для паделя в сезон с использованием префабриката:

- День 1: Фундаментные плиты с лазерным выравниванием и собранный стальной каркас

- День 2: Установленные закаленные стеклянные стены с размещением при помощи автоматического крана

-

День 3: Финишное покрытие поверхности и калибровка датчиков IoT

Проект стоимостью $92 000 принес $18 000 бронирований в первый месяц, обеспечив возврат инвестиций на 79% быстрее, чем традиционные строительные методы.

Варианты настройки в рамках модульных систем

Ведущие производители предлагают:

- Варианты покрытия: Ударопоглощающий акрил против искусственной травы турнирного качества

- Конфигурации освещения: светодиодные массивы 300–800 люкс с датчиками движения

-

Интеграция брендинга: Напечатанные линии корта и слоты для рекламных панелей

Эта гибкость поддерживает 93% клиентов, которым требуются многофункциональные сооружения для мероприятий, тренировок и рекреационной игры.

Инновации и обеспечение качества на пекинских заводах по производству кортов для паделя

Интеграция датчиков интернета вещей (IoT) для структурного мониторинга в реальном времени

На ведущих заводах сегодня внедряют датчики IoT непосредственно в конструкции спортивных площадок еще на этапе строительства, чтобы эти объекты могли круглосуточно отслеживать структурные нагрузки и воздействие окружающей среды. Системы датчиков действительно фиксируют микроскопические смещения в стеклянных панелях и проверяют, насколько устойчивыми остаются фундаменты со временем, передавая всю эту информацию в программное обеспечение технического обслуживания, которое предсказывает проблемы заранее, до их возникновения. Согласно исследованию, опубликованному в прошлом году в журнале Global Sports Infrastructure Journal, стадионы и арены, оснащенные такими интеллектуальными системами площадок, зафиксировали снижение сообщений о структурных проблемах примерно на две трети по сравнению со старыми зданиями, не оснащенными такой технологией. Это довольно впечатляюще для технического решения, которое большинство людей даже не замечают, ступая на покрытие площадки.

Сертификация независимыми организациями и соответствие международным стандартам Федерации паделя

Каждая партия продукции проходит строгие испытания по сравнению с показателями безопасности и производительности FIP. Заводы поддерживают сертификацию ISO 9001 и используют цепочки поставок на основе блокчейна для проверки соблюдения стандартов. Независимые аудиты показали улучшение соблюдения стандартов на 41% с 2021 года, при этом большинство предприятий превышают минимальные требования к устойчивости к воздействиям на 15–20%.

Соотношение между обучением работников и автоматизацией в производственном процессе

Современные системы CNC-резки работают вместе с техниками, прошедшими обучение в области науки о композитных материалах, через ученические программы, спонсируемые заводами. Такой гибридный подход автоматизирует повторяющиеся задачи, сохраняя при этом контроль качества на уровне мастеров. Производители сообщают о повышении производительности на 28% (SportsTech Analytics 2023) без ущерба для требуемых допусков при ручной отделке для турнирных кортов.

Раздел часто задаваемых вопросов

Что способствует популярности кортов для паделя?

Популярность обусловлена глобальным ростом вида спорта, требующего меньше места, чем традиционные спортивные сооружения, а также доступностью, которую он обеспечивает для игроков в различных регионах.

Как фабрики по производству кортов для паддла обеспечивают качество?

Качество обеспечивается строгими проверками на девяти этапах производства, сертификацией третьей стороной и соответствием международным стандартам.

Какие материалы используются при строительстве кортов для паддла?

Основные материалы включают устойчивые к ультрафиолету синтетические покрытия, железобетон, безопасное закаленное стекло и оцинкованную стальную сетку с покрытием, устойчивым к погодным условиям.

Насколько быстро можно установить корт для паддла?

Благодаря предварительно изготовленным и модульным конструкциям кортов для паддла время установки может быть сокращено до 72 часов в зависимости от масштаба проекта.

Можно ли настраивать дизайн кортов для паддла?

Да, модульные системы позволяют широко настраивать параметры, включая типы покрытий, конфигурации освещения и интеграцию брендинга, чтобы соответствовать различным потребностям клиентов.

Содержание

- Глобальный рост заводов по производству площадок для паддл-тенниса и их роль в спортивной инфраструктуре

-

Изнутри: процесс производства падельных кортов — проектирование, автоматизация и контроль качества

- Начальное проектирование и моделирование в САПР на заводе по производству падельных кортов

- Точная резка и сборка: роль автоматизации в процессе производства теннисных кортов для паделя

- Этапы контроля качества в процессе производства

- Сроки изготовления стандартного падельного корта — от заказа до завершения

-

Основные материалы в строительстве кортов для паделя: прочность, эффективность и устойчивость

- Искусственная трава для покрытия: технологии и обслуживание при строительстве кортов для паделя

- Армированные бетонные фундаменты и их долгосрочная устойчивость

- Стены из закалённого стекла и стандарты конструкционной прочности

- Металлическая сетчатая ограда и устойчивые к погодным условиям покрытия

- Экологические аспекты при выборе материалов

-

Модульные и сборные конструкции кортов для паделя: обеспечение быстрой и масштабируемой установки

- Преимущества модульных конструкций кортов для паделя в городских и удаленных районах

- Как использование предварительно изготовленных конструкций для теннисных кортов сокращает время установки до 60%

- Исследование случая: Установка предварительно изготовленного корта за 72 часа

- Варианты настройки в рамках модульных систем

- Инновации и обеспечение качества на пекинских заводах по производству кортов для паделя

- Раздел часто задаваемых вопросов